在新能源材料、湿法冶金及环保治理领域,硫酸钴作为锂电池正极材料的核心原料,其提取效率与纯度直接影响产业链成本与产品性能。传统萃取设备因传质效率低、分离时间长、溶剂消耗大等问题,逐渐难以满足工业化大规模生产需求。山东联萃流体技术有限公司推出的LC系列离心萃取机,凭借超重力场强化分离技术、全场景适配能力及智能化控制系统,成为硫酸钴萃取工艺升级的核心装备,为行业提供了高效、节能、可持续的解决方案。

一、技术突破:超重力场下的“纳米级混合”

LC系列离心萃取机的核心优势在于其超重力场强化分离技术。设备通过12000rpm高速旋转产生超重力场(分离因数超1000G),将液滴直径细化至50-200μm,传质界面面积较传统设备扩大5倍。在硫酸钴萃取中,这一技术实现了三大突破:

高效传质:单级萃取时间缩短至30秒内,较传统萃取塔效率提升3倍。例如,在刚果(金)某钴矿项目中,LC-650型设备通过5级逆流萃取工艺,将硫酸钴溶液中的钴回收率从78%提升至99.5%,同时将铁、铜等杂质共萃率控制在0.5%以下。

抗乳化设计:采用非环隙混合结构,转鼓独立旋转,搅拌桨可根据物料黏度定制,避免过混乳化。在含钴废液处理中,乳化夹带率从传统设备的12%降至0.1%以下,显著提升产物纯度。

溶剂循环利用:集成分子蒸馏单元,实现萃取剂循环使用次数超过200次,溶剂损耗率低于0.8%。某锌钢电镀园区采用LC系列设备后,年节约萃取剂采购费超200万元。

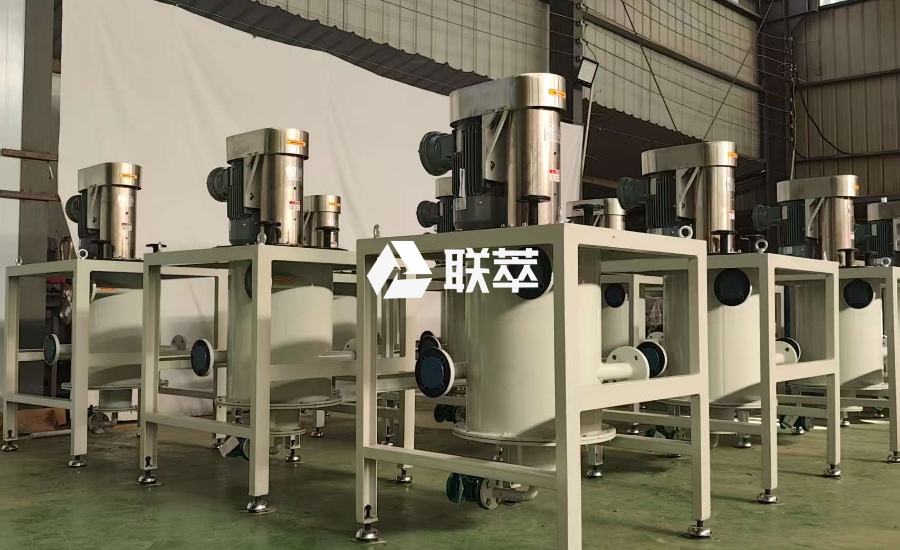

二、全场景适配:从实验室到万吨级产线的无缝衔接

LC系列设备覆盖实验室研发、中试放大及工业化生产全流程,通过模块化设计实现快速适配:

实验型设备(LC-50型):处理量50-500L/h,支持五联通道同步对比实验。某高校利用该机型在72小时内完成新型钴萃取剂配方验证,效率较传统萃取塔提升15倍。

中试型设备(LC-150型):处理量1500-15000L/h,支持多级串联配置。在湖南某企业项目中,该机型成功验证8级逆流萃取工艺,单线日处理量突破50吨,钴回收率稳定在99.3%以上。

工业型设备(LC-650型):单台年处理量超5万吨,支持8级逆流串联。在山东某退役锂电池回收项目中,该设备实现镍钴锰综合回收率超99%,每处理1万吨废旧电池减少碳排放1.2万吨。

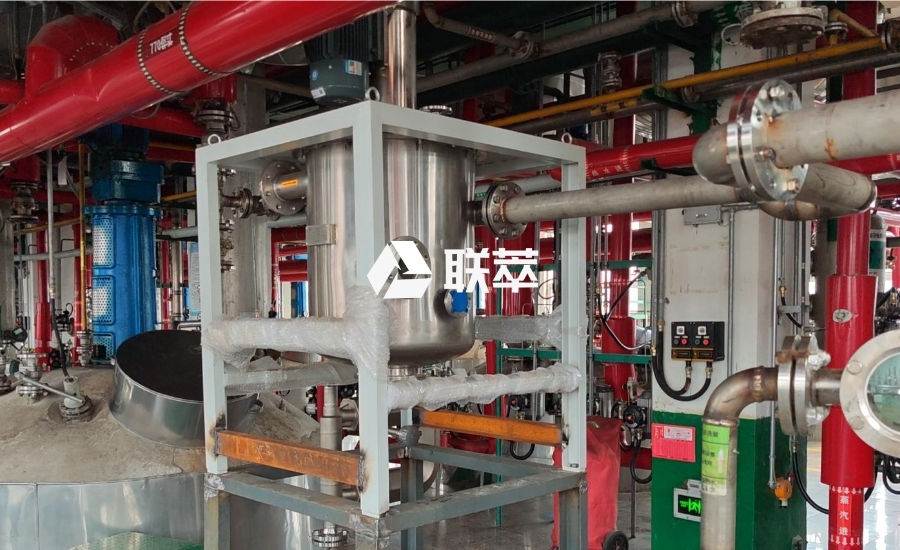

三、智能化控制:5G+边缘计算赋能远程运维

LC系列设备集成PLC/DCS系统,实时监测压力、流量、分相界面等12项参数,异常报警响应时间<1秒。通过5G+边缘计算技术,工程师可远程调参并诊断故障,实现“无人值守”生产:

工艺优化:在钴镍分离中,系统通过调节pH至弱酸性环境,使P507萃取剂对钴的分配系数提升至200以上,年减少危废处置量1.2万吨。

质量稳定:某制药企业采用智能调控后,抗生素提纯工艺波动率降低70%,产品合格率从85%提升至99%。

预测维护:通过振动传感器与AI算法,提前预警转鼓平衡异常,将设备停机时间减少80%。

四、经济与环保双赢:降本增效的“绿色引擎”

LC系列设备的经济性体现在两大维度:

直接成本降低:

溶剂循环率超98%,年节约萃取剂采购费超200万元;

吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%;

非环隙混合结构使能耗降低20%,维护成本直降60%。

间接效益提升:

在某镍钴矿项目中,通过“萃取-沉淀”闭环工艺,废水钴残留量<0.01g/L,满足欧盟排放标准;

某菜籽油深加工企业采用LC-650型设备后,维生素E回收率从60%提升至95%,纯度达98.47%,产品通过欧盟有机认证。

五、行业应用:从冶炼到新能源的“技术跨越”

LC系列设备已在全球50余家企业实现产业化应用,覆盖从冶炼尾矿到电池回收的全产业链:

湿法冶金:某铜钴矿项目年处理50万吨尾矿,提取高纯度硫酸钴2000吨,综合成本下降25%;

新能源材料:退役锂电池黑粉资源化项目中,实现镍钴锂同步回收,纯度≥99.9%;

环保治理:电镀废水处理中,镍残留量低于0.05mg/L,年节省环保治理费用超500万元。

结语:绿色制造的“中国方案”

山东联萃LC系列离心萃取机不仅是一款设备,更是工业液液萃取领域的技术标杆。其通过“超重力场强化分离-全场景适配-智能化控制”三位一体创新,解决了传统工艺的效率、成本与环保痛点,为硫酸钴提取行业提供了高效、节能、可持续的技术路径。在“双碳”目标与绿色制造的推动下,LC系列设备正成为推动行业变革的核心引擎,助力中国新能源产业迈向全球价值链高端。