在丙烯酸生产过程中,每吨产品会产生8-10吨含丙烯酸5%-15%的废水,其化学需氧量(COD)高达30000-35000mg/L,且含有低聚物、醋酸等难降解物质。传统蒸馏法因丙烯酸与水形成共沸体系,能耗高且易聚合;而转盘萃取塔等设备存在传质效率低、溶剂损耗大等问题。十级逆流离心萃取工艺通过超重力场强化分离、多级逆流梯度萃取及智能化控制,成为破解丙烯酸废水处理难题的核心方案。

一、十级逆流离心萃取工艺的核心技术突破

1. 超重力场下的“纳米级混合”

十级逆流离心萃取机的核心创新在于其超重力场强化分离技术。设备通过8000-12000rpm高速旋转产生超重力场(分离因数超1000G),将液滴直径细化至50-200μm,传质界面面积较传统设备扩大5倍。例如,在钴盐废水处理中,单级萃取率达90%以上,三级逆流串联后总萃取率突破99.5%,分相时间缩短至30秒内,较传统萃取塔效率提升3倍。

2. 多级逆流梯度萃取的精准调控

十级结构通过逐级优化萃取参数(如pH值、相比、溶剂配比)实现目标组分的高纯度富集。以丙烯酸废水处理为例:

前3级:通过调节pH至弱酸性环境,优先去除醋酸、低聚物等杂质;

中间4级:采用磷酸三丁酯(TBP)与煤油复配的复合溶剂,选择性富集丙烯酸,分配系数达10倍以上;

后3级:通过梯度控温系统(25-40℃)避免热敏成分降解,完成深度纯化。

这种分级设计可精准调控每一级的传质平衡,避免单级过载导致的效率损失。某石化企业采用该工艺后,丙烯酸回收率突破98%,纯度≥99.5%,直接用于再生产,降低原料成本30%。

3. 溶剂循环与绿色化学的深度融合

十级逆流工艺通过多级反萃与蒸馏技术实现萃取剂高效回收。例如:

甲基异丁基酮(MIBK):经离心分离后夹带量<0.1%,回收率达98.5%,溶剂损耗成本降低60%;

低毒溶剂替代:在焦油酚提取中,采用氟材料涂层兼容低毒性混合溶剂(如煤油与胺类复配体系),替代传统苯类溶剂,VOCs排放量减少85%。

二、全流程资源化:从废水处理到高值化利用

1. 丙烯酸的高效回收与纯化

在山东某化工企业的项目中,十级逆流离心萃取工艺实现了以下突破:

预处理:废水经5μm过滤器去除悬浮颗粒后,pH调节至2-4并添加对苯二酚阻聚剂(50-100ppm);

十级逆流萃取:采用LC-650型离心萃取机,萃取相进入溶剂回收塔(减压精馏)得到粗丙烯酸,萃余相经活性污泥法处理后COD降至5000mg/L以下;

精制提纯:粗丙烯酸依次通过脱轻塔(去除醋酸、水)和脱重塔(去除二聚体),得到纯度≥99.5%的成品。

该流程每吨废水可回收丙烯酸100-120kg,年节约原料采购费超500万元。

2. 副产物的协同提取与资源化

在丙烯酸废水处理中,十级逆流工艺同步实现了以下副产物的回收:

乙酸回收:通过三级反萃将乙酸浓度从5%提升至30%,精制后作为原料回用;

低聚物利用:回收的低聚物经裂解可生成丙烯酸单体,年副产物收益达300万元/万吨废水;

废水回用:处理后的水经反渗透膜处理后回用于生产,水回用率超80%。

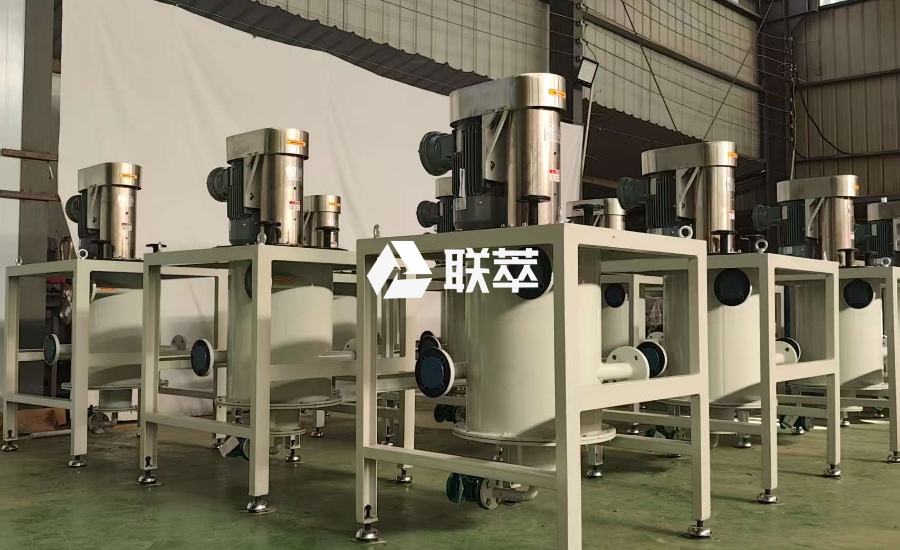

三、山东联萃LC系列设备:全场景适配的“效率引擎”

1. 实验室小试:LC-50型设备验证工艺参数

在实验室阶段,LC-50型离心萃取机(处理量1-50L/h)通过以下验证优化工艺:

溶剂筛选:测试甲基异丁基酮(MIBK)、磷酸三丁酯(TBP)等溶剂的分配系数,确定TBP与煤油复配为最优溶剂;

参数梯度测试:调节转速(800-1500rpm)、相比(O/A=1:1-3:1)、温度(25-40℃),确定最优工艺条件为转速1200rpm、相比1.5:1、温度35℃;

动态监测:集成近红外光谱(NIR)实时监测萃取相组成,动态调整溶剂比例,确保出口丙烯酸浓度波动范围±0.5%。

2. 中试放大:LC-150型设备实现工艺闭环

中试阶段采用LC-150型设备(处理量1500-15000L/h),重点解决以下问题:

设备材质适配:转鼓采用316L不锈钢+氟材料涂层,耐受pH=0-14的极端环境,设备寿命延长3倍;

多级逆流串联:通过十级逆流萃取,将丙烯酸回收率从单级82%提升至99.2%,杂质含量控制在0.5%以下;

智能化控制:集成PLC/DCS系统,实时监测压力、流量、分相界面等12项参数,异常报警响应时间<1秒。

3. 工业化生产:LC-650型设备支撑连续化运行

工业化阶段采用LC-650型设备(单台年处理量超5万吨),构建以下流程:

预处理:废水经5μm过滤器去除悬浮物后,与萃取剂在静态混合器中充分接触;

十级逆流萃取:萃取相进入溶剂回收塔(减压精馏)得到粗丙烯酸,萃余相经活性污泥法处理后达标排放;

精制提纯:粗丙烯酸依次通过脱轻塔和脱重塔,得到纯度≥99.5%的成品。

该流程年处理丙烯酸废水超20万吨,回收丙烯酸2万吨以上,年节约原料成本超1500万元。

四、产业实践:降本增效与环保合规的双赢

1. 经济性提升

溶剂循环率超98%:分子蒸馏单元回收萃取剂,循环使用次数超过200次,年节约萃取剂采购费超200万元;

能耗降低40%:非环隙混合结构使吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%;

资源回收率提升:在某铜钴矿项目年处理50万吨尾矿中,提取高纯度硫酸锌2000吨,综合成本下降25%。

2. 环保效益显著

危废减量90%:电镀废水处理中,镍残留量低于0.05mg/L,年节省环保治理费用超500万元;

碳减排:单套设备年减少CO₂排放200吨,相当于种植1万棵树;

合规性:废水处理后满足欧盟排放标准,助力企业拓展国际市场。

五、结语:选择山东联萃,迈向绿色制造未来

十级逆流离心萃取工艺通过超重力场强化分离、多级逆流梯度萃取及智能化控制,为丙烯酸废水处理提供了高效、节能、可持续的解决方案。山东联萃流体技术有限公司的LC系列设备已在全球50余家企业实现产业化应用,其技术成熟度、全流程服务能力及降本增效效果得到充分验证。

对于追求高效、绿色生产的企业而言,选择山东联萃LC系列设备,即是选择面向未来的分离解决方案。从小试到中试再到工业化生产,LC系列设备将助力企业实现资源循环利用、环保达标与经济效益的三重提升,为化工行业可持续发展贡献核心力量。