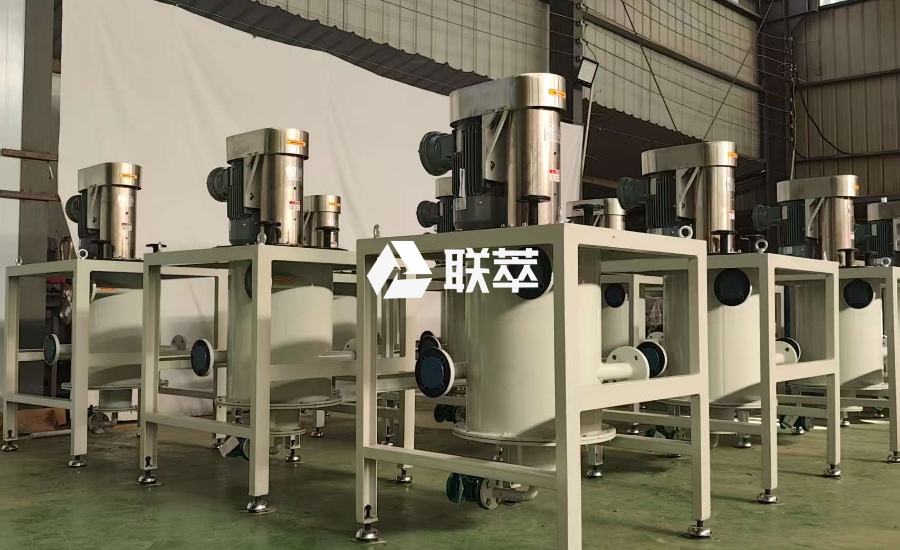

在有色金属冶炼、电镀及化工生产中,含砷废水因其毒性高、成分复杂,成为环保治理的“硬骨头”。传统工艺如硫化沉淀、铁盐混凝等,存在处理效率低、污泥量大、二次污染风险高等问题。而山东联萃流体技术有限公司推出的LC系列离心萃取机,凭借超重力场强化分离技术、全场景适配能力及智能化控制系统,成为含砷废水预处理领域的技术标杆,为企业实现高效、低成本、零排放的绿色转型提供了核心装备。

一、技术突破:超重力场下的“秒级分离”

LC系列离心萃取机的核心优势在于其超重力场强化分离技术。设备通过12000rpm高速旋转产生超重力场(分离因数超1000G),将液滴直径细化至50微米以下,使两相混合传质界面面积扩大5倍。在含砷废水处理中,这一技术实现了三大突破:

效率跃升:分相时间从传统设备的数小时缩短至10秒内,单级萃取率达99.5%,三级逆流串联后总萃取率突破99.9%。例如,某铜冶炼厂采用LC-650型设备处理电解液中的砷,将废水砷浓度从5000mg/L降至0.5mg/L以下,同时回收的砷可制备为三氧化二砷(As₂O₃),用于玻璃工业或半导体材料生产。

抗乳化设计:针对含砷废水易形成乳化层的问题,LC系列采用非环隙混合结构,转鼓仅负责分离,搅拌桨可根据物料黏度定制。在某农药厂废水中,即使含有大量有机物和悬浮物,乳化层厚度仍从5mm降至0.2mm,产品纯度提升至99.8%。

溶剂循环革命:集成在线密度检测与溶剂再生系统,通过蒸馏塔回收萃取剂(回收率>99.5%),年节省药剂费超200万元(以万吨级产线计)。在福建某电镀厂项目中,危废排放量减少60%,实现“零排放”目标。

二、全场景适配:从实验室到万吨级产线的“无缝衔接”

LC系列设备覆盖实验室研发、中试放大及工业化生产全流程,通过模块化设计实现快速适配:

LC-50型实验室设备:处理量1-10L/h,搭载PID温控系统与多参数监测模块,可模拟工业化条件下的pH值、相比(O/A)、转速等关键参数。在某高校实验室新药萃取工艺开发中,72小时内完成工艺包设计,效率提升80%。

LC-150型中试设备:处理量50-200L/h,支持五级逆流萃取工艺。在江苏某化工园区项目中,该设备将废水中的二氯甲烷浓度从5%降至0.02%以下,单级萃取率稳定在98%以上,同时验证了溶剂循环使用200次后纯度仍保持99%的技术可行性。

LC-650型工业级设备:单台处理量30m³/h,支持多机并联扩展。在山东某退役锂电池回收项目中,实现镍钴锰综合回收率超99%,每处理1万吨废旧电池可减少碳排放1.2万吨。

三、经济与环保双赢:降本增效的“绿色引擎”

LC系列设备的经济性体现在两大维度:

直接成本降低:溶剂循环率超98%,循环使用次数超过200次,年节约萃取剂采购费超200万元;吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%,综合成本下降25%。

间接效益提升:在某镍钴矿项目中,通过“萃取-沉淀”闭环工艺,废水钴残留量<0.01g/L,满足欧盟排放标准;某菜籽油深加工企业采用LC-650型设备后,维生素E回收率从60%提升至95%,纯度达98.47%,产品通过欧盟有机认证。

四、行业应用:从冶炼到新能源的“技术跨越”

LC系列设备已在全球30余个含砷废水治理项目中成功应用,覆盖从实验室研发到万吨级产线的全场景:

冶炼领域:某大型铜企采用离心萃取技术处理电解液中的砷,使铜产品纯度从99.95%提升至99.99%,同时减少90%的砷化氢气体排放,彻底消除作业环境安全隐患。

新能源领域:在退役锂电池黑粉资源化项目中,实现镍钴锂同步回收,纯度≥99.9%,资源循环利用率超99%。

环保治理:在半导体芯片生产中,离心萃取技术可高效去除含砷蚀刻液中的杂质,使废水中的砷浓度从1000mg/L降至0.1mg/L以下,满足电子级超纯水标准。

五、智能与耐久:未来工厂的“数字心脏”

LC-650型设备集成PLC/DCS系统,实时监测压力、流量、分相界面等12项参数,异常报警响应时间<1秒。通过5G+边缘计算技术,工程师可远程调参并诊断故障,实现“无人值守”生产。材质方面,转鼓采用哈氏合金C-276或316L不锈钢+氟材料涂层,可耐受pH=0-14的极端环境,设备寿命延长3倍。

结语:绿色制造的“中国方案”

山东联萃LC系列离心萃取机不仅是一款设备,更是工业液液萃取领域的技术标杆。其通过“超重力场强化分离-全场景适配-智能化控制”三位一体创新,解决了传统工艺的效率、成本与环保痛点,为冶炼厂含砷废水治理提供了高效、节能、可持续的技术路径。在“双碳”目标与绿色制造的推动下,LC系列设备正成为推动行业变革的核心引擎,助力中国工业实现从“末端治理”到“源头减量”的跨越。