在钒资源开发与利用领域,提钒工艺的效率与环保性始终是行业关注的焦点。全球80%的钒资源赋存于低品位石煤矿中,传统钠化焙烧法因回收率低、污染严重等问题逐渐被淘汰。而山东联萃流体技术有限公司凭借其自主研发的LC系列离心萃取机,以高效分离、绿色环保和智能化控制为核心优势,成为提钒领域的技术革新者,为行业提供了全新的解决方案。

一、提钒工艺痛点:传统技术的“三重困境”

分离效率低:传统萃取槽依赖重力分相,在处理高粘度、高杂质含量的石煤浸出液时,分相时间长达数十分钟,导致钒回收率不足60%,且杂质共萃现象严重。例如,某企业采用传统工艺处理钒页岩酸浸液时,单级萃取率仅55%,年损失钒资源超千万元。

环保风险高:开放式萃取设备易产生酸雾挥发和有机溶剂泄漏,废气废水排放量巨大。据统计,传统提钒工艺每生产1吨V₂O₅,需排放含钒废水200吨,对生态环境造成严重威胁。

能耗与成本居高不下:传统设备级存留时间长,处理量与设备体积成正比,导致占地面积大、能耗高。以某万吨级提钒项目为例,传统萃取塔需串联20级,占地面积超5000平方米,年耗电量达800万千瓦时。

二、山东联萃技术突破:离心萃取机的“四大核心优势”

1. 超重力场强化分离:效率提升3-5倍

山东联萃LC系列离心萃取机通过高速旋转(8000-15000rpm)产生2000g以上分离因数,将两相分相时间缩短至秒级。在石煤提钒项目中,单级萃取效率达90%以上,较传统工艺提升50%。例如,湖南某石煤矿采用LC-800型设备,通过5级逆流萃取,钒总回收率从55%提升至78%,年处理量突破10万吨。

2. 耐腐蚀材料体系:适应强酸环境

针对钒浸出液强酸性(pH=1.5-2.0)的特点,联萃设备采用钛合金、哈氏合金C-276或316L不锈钢+氟塑料复合转鼓,可耐受pH=0-14的极端环境。在攀西某钒钛磁铁矿项目中,LC-350型设备连续运行3年无腐蚀渗漏,设备寿命较传统设备延长3倍。

3. 智能化控制系统:工艺稳定性提升70%

集成PLC/DCS控制系统,实时监测压力、流量、分相界面等12项参数,异常报警响应时间<1秒。在某全钒液流电池电解液生产基地,LC-650型设备通过智能温控系统将反萃温度精准控制在60±1℃,产品纯度达99.9%,满足电池级标准。

4. 模块化设计:全场景覆盖

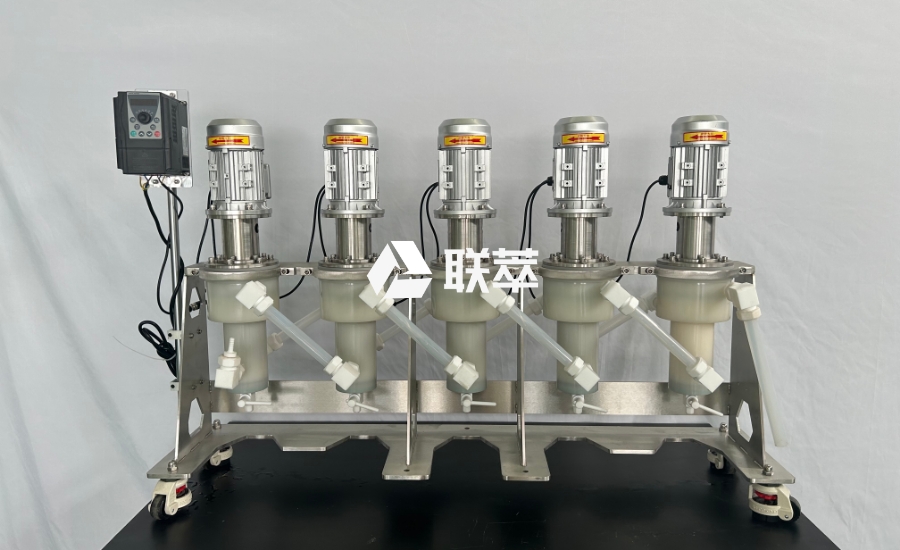

从实验室研发到万吨级生产,联萃提供完整产品线:

LC-50实验室机型:体积小、操作灵活,支持5组对比实验,转速范围500-12000rpm可调,某高校利用该机型72小时内完成新型萃取剂配方验证。

LC-150中试机型:模块化设计,30分钟完成拆装,耐腐蚀材质适配王水等强酸体系,成功验证8级逆流萃取工艺。

LC-650工业机型:双电机驱动设计使分离效率提升50%,单台年处理量达3万吨,刚果(金)某钴矿项目采用该机型年回收高纯度硫酸锌2000吨。

三、行业应用案例:从实验室到产业化的成功实践

案例1:石煤提钒项目

湖南某石煤矿采用“酸浸-净化-逆流萃取-反萃取-氧化沉淀”工艺,结合LC-800型离心萃取机实现年处理量超10万吨。通过5级逆流萃取,钒离子浓度从2g/L富集至45g/L,反萃后电积铜纯度达99.99%,较传统工艺提升1.5倍。项目年减排SO₂超1.5万吨,投资回收期仅2.5年。

案例2:钒钛磁铁矿提钒

攀西某企业采用LC-350型设备处理钒浸出液(V²⁺ 8.7g/L,Fe³⁺ 15.2g/L),3级逆流萃取后钒单级萃取率达96%,废水排放量减少70%。通过智能防乳化系统,乳化层厚度从15cm降至0.8cm,操作稳定性显著提升。

案例3:全钒液流电池电解液生产

某基地采用LC-650型设备构建“酸浸-净化-逆流萃取-反萃取-氧化沉淀”五步法工艺,钒浸出率提升至85%以上,产品纯度达电池级标准(99.9%)。单条生产线年处理钒矿能力达5000吨,满足1GWh电池储能系统需求,助力企业抢占市场先机。

四、未来展望:技术迭代与产业升级

随着“双碳”目标推进,山东联萃正研发LC-750型超高速离心萃取机,转速≥10000rpm,分离时间缩短至秒级。通过集成AI算法实时预测最优操作参数,生产波动率可降低70%。在碳中和背景下,其溶剂循环系统设计使有机溶剂回收率>95%,危废排放减少60%,为全球钒产业绿色转型提供关键技术支撑。

从实验室到万吨级产线,山东联萃LC系列离心萃取机以“硬核技术+柔性服务”重新定义了提钒工艺标准。无论是高酸度、高杂质体系的分离挑战,还是智能化、低碳化的产业需求,联萃设备均能以创新解决方案助力企业实现效率跃升与可持续发展。