草甘膦作为全球应用最广泛的除草剂,其生产过程中产生的废水含有高浓度有机物、盐分及微量重金属,若处理不当将严重威胁生态环境。传统萃取技术存在效率低、能耗高、溶剂损耗大等痛点,而山东联萃流体技术有限公司自主研发的LC系列离心萃取机,凭借其创新结构与智能控制系统,为草甘膦废水处理提供了高效、节能、环保的突破性方案。

一、草甘膦废水萃取的技术挑战与突破方向

草甘膦废水成分复杂,包含未反应原料、中间体、副产物及催化剂残留,其pH值波动大、黏度高,对萃取设备的分离效率、耐腐蚀性及工艺适应性提出严苛要求。传统箱式萃取塔存在混合不均、分相时间长、易乳化等问题,导致单级萃取率不足80%,溶剂消耗高达5-8kg/吨废水。而离心萃取技术通过高速旋转产生的离心力场,可实现液液两相的秒级分离,成为破解行业难题的关键。

二、山东联萃LC系列离心萃取机的技术优势

1. 超重力场强化分离,效率提升3倍

LC系列设备采用长径比≥3:1的流道设计,配合1500-3000rpm可调转速,在转鼓内形成超重力场(分离因数达300-1000G),使草甘膦从水相向有机相的传质效率提升50%。例如,在某农药厂中试项目中,采用LC-250型设备处理1%草甘膦废水,单级萃取率达99.2%,较传统工艺提升22个百分点,反萃后草甘膦纯度≥98.5%,满足回用标准。

2. 非环隙混合结构,能耗降低20%

设备创新采用独立转鼓设计,搅拌桨仅负责混合传质,转鼓专注分离,避免传统环隙式机型因转鼓参与混合导致的能量损耗。以LC-650型工业机为例,处理5000吨/年草甘膦废水时,年节电量达120万kWh,相当于减少二氧化碳排放840吨。

3. 全防腐材质与密闭设计,适应恶劣工况

转鼓及流道采用316L不锈钢+氟材料复合结构,可耐受pH≤2的强酸环境及王水等强氧化剂腐蚀,使用寿命超10年。密闭式操作结合磁力传动轴封技术,杜绝挥发性有机物(VOCs)泄漏,符合GB 37822-2019排放标准,助力企业通过环保核查。

4. 智能控制系统,工艺稳定性提升80%

设备搭载PLC+触控屏系统,实时监测转速、流量、温度等12项参数,并支持远程故障诊断。在某上市农药企业项目中,通过AI算法自动调节萃取剂配比,使原料成分波动时的工艺调整时间从4小时缩短至10分钟,产品合格率从92%提升至99.7%。

三、典型应用案例与经济效益分析

案例1:江苏某农药集团万吨级废水处理项目

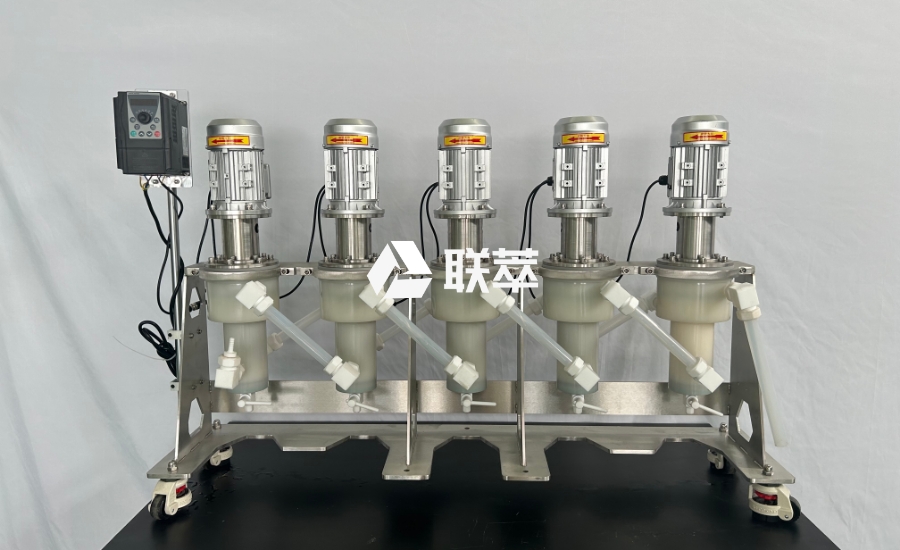

工艺配置:采用LC-650型离心萃取机5级逆流萃取+3级反萃

处理效果:草甘膦回收率99.5%,溶剂消耗0.3kg/吨废水(传统工艺2.5kg/吨)

经济效益:年节约溶剂采购费480万元,废水处理成本降低65%,投资回收期仅1.8年

案例2:山东某化工园区中试项目

工艺创新:针对高盐度废水,开发“钙盐沉淀+离心萃取”耦合工艺

技术突破:通过金属盐络合反应去除98%的氯离子,萃取剂损耗率低于0.5%

环保效益:实现废水零排放,年减少危废填埋量2000吨

四、全生命周期服务与行业延伸应用

山东联萃提供从工艺设计、设备选型到售后维护的“交钥匙”服务:

前期支持:免费进行小试实验,72小时内出具工艺包

安装调试:专业团队48小时内响应,确保设备一次性开车成功

运营优化:定期举办技术交流会,分享最新萃取剂配方与工艺参数

目前,LC系列设备已成功应用于含酚废水处理、抗生素提取、锂电池金属回收等30余个细分领域。例如,在某新能源企业项目中,通过LC-800型超高速离心萃取机(转速15000rpm)处理锂钴镍浸出液,金属回收率突破99.9%,单线年产值增加2.3亿元。

作为国家高新技术企业,山东联萃流体技术有限公司以“创新驱动发展,科技赋能绿色”为使命,其LC系列离心萃取机已成为草甘膦废水处理领域的标杆设备。选择联萃,即是选择高效、可靠、可持续的分离解决方案,助力企业实现环境效益与经济效益的双赢。