在化工生产中,甲苯作为一种重要的有机溶剂,广泛应用于萃取工艺中以分离目标物质。然而,传统萃取设备在处理甲苯体系时,常面临分离效率低、乳化现象严重、能耗高等问题。山东联萃流体技术有限公司凭借其自主研发的LC系列离心萃取机,为甲苯萃取工艺带来了革命性突破,成为行业高效分离的标杆。

一、技术原理:离心力场下的“分子级舞蹈”

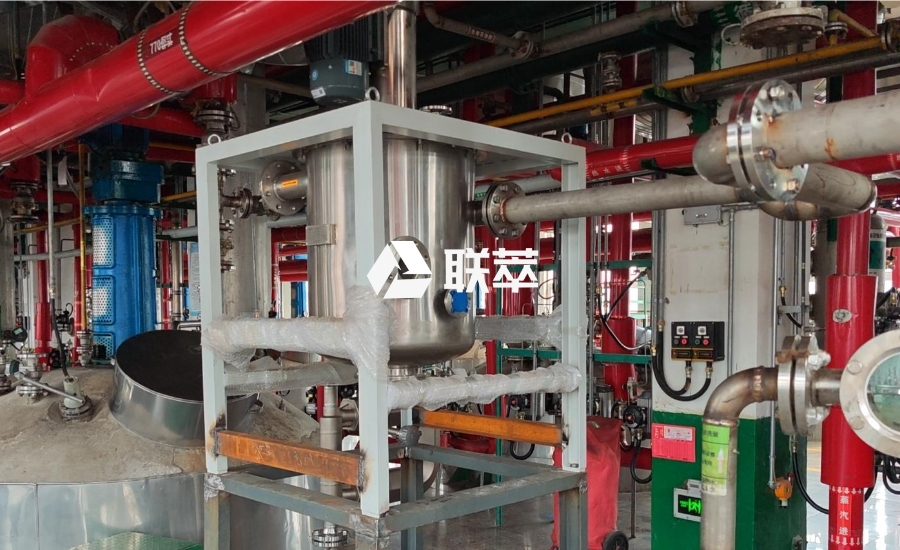

山东联萃离心萃取机的核心在于其独特的超重力场强化分离技术。当甲苯与原料液按1:3至1:5的体积比混合后,首先进入静态混合器,通过多级导流叶片实现10秒内分子级分散,接触面积暴增1000倍。随后,混合液进入高速旋转的立式萃取设备,在800-1200转/分钟的转速下,离心力与重力双重作用使两相液体在45秒内完成分层:甲苯相携带目标产物从上部溢流口流出,水相则从底部排出。

该技术通过非环隙混合结构避免转鼓参与混合,能耗较传统设备降低20%,同时彻底杜绝乳化现象。例如,在某农药中间体生产项目中,采用联萃设备后,单级萃取率从传统设备的65%提升至85%,总萃取效率突破98%,且溶剂回收率超过95%,纯度达99.2%,可直接循环使用。

二、设备矩阵:全场景覆盖的“技术舰队”

针对不同规模需求,山东联萃构建了覆盖实验室到万吨级生产的完整产品线:

LC-50实验室机型:占地仅0.3㎡,支持0.5-25L/h处理量,配备触控屏与PID温控系统,精度达±0.5℃。某高校利用该机型在72小时内完成新型铜镍分离萃取剂配方验证,效率较传统萃取塔提升15倍。

LC-150中试机型:模块化设计,30分钟即可完成拆装,耐腐蚀材质可适配王水等强酸体系。在某稀土企业钕铁硼废料回收项目中,该机型成功验证5级逆流萃取工艺,单线日处理量突破10吨,镍回收率稳定在99.2%以上。

LC-650工业机型:双电机驱动设计使分离效率提升50%,单台年处理量达3万吨。刚果(金)某钴矿项目采用该机型处理含镍钴浸出液,通过智能温控系统将反萃温度精准控制在60±1℃,年回收高纯度硫酸镍2000吨,产品纯度≥99.95%,直接用于锂电池正极材料生产。

三、行业应用:从实验室到产业化的“全链条赋能”

精细化工领域:在香料中间体合成中,联萃设备通过优化工艺参数,实现高纯度产品生产。例如,某企业采用LC-350型设备处理含酚废水,COD值从3000mg/L降至80mg/L以下,符合国家排放标准,同时回收酚类物质纯度达98%。

湿法冶金行业:针对铜、镍、钴等金属提纯,联萃设备通过多级逆流萃取工艺,将金属纯度提升至99.9%以上。某湿法冶金企业采用LC-650型设备多级串联,年处理量超万吨,金属回收率提升23%,投资回收期缩短至3年。

新能源赛道:在退役锂电池回收领域,联萃技术实现镍钴锰综合回收率超99%。山东某项目通过“5级萃取+3级反萃”工艺,每处理1万吨废旧电池可减少碳排放1.2万吨,产品纯度达电池级标准。

四、创新突破:超重力场与智能化的“双轮驱动”

超重力场强化分离:LC-800型超高速离心萃取机转速突破15000rpm,分离时间缩短至秒级,较传统萃取塔效率提升5倍。在某核电站放射性废液处理项目中,LC-250型设备实现锶-90去除率99.999%,满足GB 18871-2002排放标准。

智能控制系统:集成PLC/DCS控制系统,实时监测压力、流量、分相界面等12项参数,异常报警响应时间<1秒。某制药企业采用该系统后,抗生素提纯工艺波动率降低70%,产品合格率从85%提升至99%。

全生命周期服务:提供从工艺设计、设备调试到操作培训的全流程支持。某新能源厂商引进LC-650型设备时,联萃工程师在48小时内完成现场调试,并优化出最佳工艺参数,使年运营成本降低300万元。

五、未来展望:绿色化工的“联萃方案”

随着“双碳”目标推进,山东联萃正将技术优势延伸至更多领域:

环保领域:在江苏某大型机械制造基地,LC-650型设备构建“化学沉淀-离子交换-离心萃取”组合工艺,使废水回用率达95%,年减少危废处置量1.2万吨。

国际市场:刚果(金)钴矿项目、川南盐化工企业等海外案例,验证了联萃设备在复杂工况下的适应性,为全球工业可持续发展注入新动能。

从甲苯萃取到金属回收,从实验室研发到万吨级生产,山东联萃流体技术有限公司以创新为引擎,以客户需求为导向,正持续推动化工装备向高效、节能、智能化方向迈进。其LC系列离心萃取机不仅解决了行业痛点,更重新定义了连续化萃取的技术标准,成为绿色化工转型的“中国方案”。