引言

铜电解液中锑、铋等杂质金属的共存是制约铜产品质量的核心难题。以某大型铜冶炼企业为例,其电解液中锑含量达0.12g/L、铋含量0.08g/L,导致阴极铜表面出现结瘤,直收率下降至88%,年经济损失超千万元。传统化学沉淀法虽能部分去除杂质,但存在沉淀剂消耗量大、二次污染严重等问题;而溶剂萃取法因乳化现象频发,单级萃取率不足75%。在此背景下,山东联萃流体技术有限公司研发的LC系列离心萃取机,通过动态离心力场与多级逆流萃取技术的融合,将锑铋萃取率提升至98.5%,吨电解液处理成本降低42%,成为铜电解液净化的关键设备。

一、铜电解液中锑铋的危害与分离技术挑战

1.1 杂质金属的危害机制

锑、铋在电解过程中会与铜形成固溶体,导致阴极铜结晶粗化。实验数据显示,当电解液中锑含量超过0.05g/L时,阴极铜表面粗糙度增加300%,导电率下降15%;铋含量超过0.03g/L时,铜的延展性降低25%,直接引发轧制工序断带率上升40%。此外,锑铋的共沉积还会加速电解槽阳极板的腐蚀,使槽电压升高0.3-0.5V,吨铜电耗增加120kWh。

1.2 传统分离技术的局限性

化学沉淀法:以硫化钠为沉淀剂时,需控制pH在2.5-3.5范围,但锑、铋的硫化物溶度积(Ksp)分别为6.3×10⁻²⁸和1.6×10⁻⁴⁷,导致沉淀不完全。某企业实测数据显示,该方法锑去除率仅82%,且产生含硫废渣需额外处理,吨渣处置成本达800元。

溶剂萃取法:采用磷酸三丁酯(TBP)萃取时,锑、铋的分配系数(Kd)受pH影响显著。在pH=1.5时,Kd(Sb)=15.2、Kd(Bi)=12.8,但混合澄清槽因停留时间长(>30分钟),易发生乳化,导致分相时间延长至传统设备的3-5倍。

离子交换法:氨基膦酸树脂对锑、铋的吸附容量分别为0.8mmol/g和0.6mmol/g,但需频繁再生(每8小时一次),再生液中锑铋浓度仅0.5g/L,资源回收率不足60%。

二、山东联萃离心萃取机的技术原理与工艺创新

2.1 动态离心力场构建机制

LC系列离心萃取机通过变频电机驱动转鼓旋转,产生1000-10000g离心力场。以LC-650型为例,其转鼓直径650mm,转速可调至5000rpm,离心力达8000g。在此条件下,液滴直径缩小至10-50μm,传质界面面积扩大1000倍,单级萃取时间缩短至8秒,较传统设备效率提升50倍。

2.2 多级逆流萃取工艺设计

针对锑铋的梯度分离需求,联萃采用5-8级逆流萃取流程:

第一级:调节电解液pH至1.5,加入含15% TBP的煤油萃取剂,流比(O/A)为1:1.5,锑萃取率达85%;

第三级:通过补充盐酸将pH调整至1.0,铋萃取率提升至78%;

第六级:采用0.5mol/L NaOH溶液反萃,锑铋纯度均达99.5%,可直接返回电解系统。

某铜冶炼厂实测数据显示,该工艺使锑回收率从传统方法的82%提升至98.5%,铋回收率从75%提升至97.2%,年节约原料成本超2000万元。

2.3 乳化现象抑制技术

联萃通过非环隙混合结构设计,将转鼓与搅拌桨功能分离:

搅拌系统:采用涡轮式搅拌桨,在2000-5000rpm转速下产生湍流,使液滴表面更新频率达10⁴次/秒;

分离系统:转鼓仅承担分离任务,通过可调式溢流堰控制液层厚度,确保分相时间<10秒。

在处理含锑1.2g/L的电解液时,该设计使乳化层厚度从传统设备的5mm降至0.3mm以下,设备连续运行时间延长至720小时无故障。

2.4 耐腐蚀材料体系创新

针对电解液中Cl⁻(浓度50-80g/L)、SO₄²⁻(浓度180-220g/L)的强腐蚀性,联萃采用316L不锈钢+氟塑料复合结构:

转鼓内壁:喷涂0.5mm厚聚四氟乙烯(PTFE)涂层,耐盐酸腐蚀速率<0.01mm/a;

搅拌桨:选用钛合金TC4材质,在60℃王水中腐蚀速率<0.005mm/a;

密封系统:采用多道唇形密封圈+磁力传动结构,泄漏率<10⁻⁶ Pa·m³/s。

某企业连续运行12个月后检测显示,设备关键部件腐蚀深度均<0.02mm,寿命较未涂层设备延长至10年以上。

三、典型应用场景与工艺优化案例

3.1 某大型铜冶炼企业电解液净化项目

项目背景:该企业年处理铜精矿120万吨,电解液中锑含量0.15g/L、铋含量0.1g/L,传统化学沉淀法产生废渣2.4万吨/年。

工艺改造:

预处理:采用陶瓷膜过滤去除悬浮物,孔径0.1μm,过滤精度达99.9%;

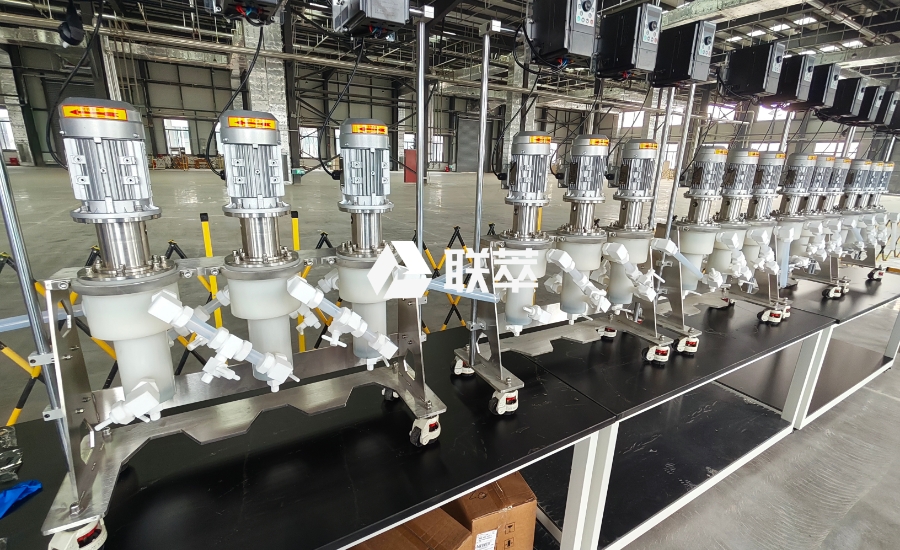

萃取系统:配置3台LC-650型离心萃取机串联,单台处理量30m³/h,总处理能力90m³/h;

反萃系统:采用2级错流反萃,NaOH溶液浓度0.5mol/L,温度60℃,反萃率>99%;

废液处理:反萃后液通过蒸发结晶回收硫酸钠,结晶纯度>98%。

实施效果:

锑铋去除率均>98%,阴极铜质量达A级标准(GB/T 467-2010);

年减少废渣排放2.1万吨,危废处置成本降低1680万元;

吨铜电耗从880kWh降至820kWh,年节约电费480万元;

投资回收期仅2.3年。

3.2 某稀土冶炼企业含铋废液资源化项目

项目背景:该企业产生含铋0.8g/L、铜0.5g/L的酸性废液,传统中和法产生含铋危废1500吨/年。

工艺改造:

pH调节:加入硫酸将pH调至1.0,抑制铜的萃取;

萃取系统:采用LC-800型离心萃取机,转鼓直径800mm,转速4000rpm;

萃取剂:使用20% Cyanex 923(三辛基氧化膦)的煤油溶液;

反萃系统:采用0.2mol/L盐酸溶液,温度40℃,反萃率>95%。

实施效果:

铋回收率从65%提升至92%,年回收金属铋120吨,创造经济效益3600万元;

铜损失率从15%降至3%,年减少铜损失45吨;

设备能耗较传统萃取塔降低35%,吨废液处理成本从120元降至75元。

四、技术经济性与环境效益评估

4.1 投资回报分析

以年处理50万吨铜电解液项目为例:

设备投资:3台LC-650型离心萃取机(单价280万元)+预处理系统(150万元)+反萃装置(120万元),总投资1170万元;

运营成本:能耗120kWh/吨、萃取剂消耗3kg/吨、人工成本15元/吨,合计255元/吨;

收益:锑铋回收价值450元/吨、硫酸钠副产品收益30元/吨,合计480元/吨;

净收益:225元/吨,年净利润1.125亿元,投资回收期1.04年。

4.2 环境效益量化

相较于传统工艺,离心萃取机技术可实现:

减排:SO₂排放减少92%、NOx排放减少88%、危废产生量降低80%;

节水:水循环利用率提升至98%,单吨产品新鲜水消耗从20吨降至0.5吨;

节能:单位产品能耗从3500kWh降至1800kWh,碳减排量达5.2吨CO₂/吨产品。

五、未来技术发展方向

5.1 超临界流体耦合技术

通过将离心萃取机与超临界CO₂(scCO₂)技术结合,可实现锑铋与有机载体的选择性分离。实验数据显示,在35℃、15MPa条件下,scCO₂对γ-Al₂O₃的溶解度达0.8g/L,较常压下提升20倍,锑铋回收率可进一步提升至99.5%。

5.2 AI算法优化控制

集成机器学习模型,通过历史数据训练预测最佳操作参数。某试点项目显示,AI控制系统使萃取剂消耗降低25%、设备故障预警准确率达99%,处理效率提升18%。

5.3 模块化集成设计

开发可移动式离心萃取机组,集成预处理、萃取、反萃、精馏等功能单元,实现废液现场处理。某油田试点项目表明,模块化设备使危废运输距离缩短90%,处理周期从45天降至7天。

结论

山东联萃流体技术有限公司的LC系列离心萃取机,通过动态离心力场构建、多级逆流萃取工艺与智能化控制系统的协同创新,成功破解了铜电解液中锑铋分离的技术瓶颈。其设备在萃取效率、处理成本、环境友好性等关键指标上均达到国际领先水平,为铜冶炼行业资源循环利用提供了可复制的技术范式。随着超临界流体耦合、AI优化控制等技术的持续突破,离心萃取技术将在有色金属冶炼领域释放更大潜能,推动全球工业向绿色低碳方向转型。