在生物柴油、润滑油添加剂及表面活性剂等领域的生产过程中,脂肪酸甲酯的分离纯化是决定产品质量与生产成本的核心环节。传统萃取设备因传质效率低、溶剂消耗大、耐腐蚀性不足等问题,难以满足工业化生产对高效、环保、连续化的需求。离心萃取机凭借其超重力场强化分离、智能化控制及节能降耗等核心技术,成为脂肪酸甲酯萃取领域的优选设备。

一、技术原理:超重力场驱动高效分离

一、技术原理:超重力场驱动高效分离

离心萃取机的核心在于通过转鼓高速旋转(转速可达5000-8000 rpm)产生超重力场,离心力可达重力的1000倍以上。在此环境下,互不相溶的两相液体(如脂肪酸甲酯与甘油、催化剂溶液)在毫秒级时间内完成混合与分层:轻相(脂肪酸甲酯)聚集于转鼓中心,重相(甘油、催化剂)被甩至转鼓壁,通过独立通道排出。这种设计使液滴直径缩小至50-200微米,传质界面面积较传统设备增加5倍以上,单级萃取率可达92%,三级逆流串联后总萃取率突破99.5%。

以大豆油与含碱催化剂甲醇的萃取实验为例,在0.26 MPa、80℃、3600 rpm条件下,通过五级逆流串联工艺,生物柴油(脂肪酸甲酯)收率达95%,甘油与生物柴油的分离效率显著提升。在葵花籽油与甲醇钠溶液的连续生产中,60℃、2400 rpm条件下生物柴油产率高达96%,且溶剂消耗减少15%-20%。

二、核心优势:解决传统工艺痛点

传质效率与纯度提升

传统蒸馏、吸附法需长时间加热或接触,易导致脂肪酸甲酯热敏性物质氧化分解。离心萃取机通过超重力场强化传质,可快速去除游离脂肪酸、水分及杂质,生物柴油纯度符合国标要求。例如,在棕榈油、酸化油等高酸值原料的生物柴油生产中,离心萃取机可实现甘油与生物柴油的高效分离,副产物甘油纯度达98%以上,可直接用于化工原料生产。溶剂消耗与能耗降低

离心萃取机采用独立混合室设计,转鼓仅负责分离,搅拌桨根据物料黏度定制,能耗较传统设备降低20%-35%。例如,处理高黏度农药中间体溶液时,通过优化桨叶角度,能耗可降至15 kW/m³,同时减少30%的溶剂消耗。在生物柴油生产中,溶剂回收率超过98%,配合精馏系统可实现溶剂循环利用,显著降低运行成本。耐腐蚀性与环保性

设备主体材质采用316L不锈钢与氟材料复合结构,可耐受氢氟酸(HF浓度40-50%)、硫酸(98%浓度)等强腐蚀介质。磁力传动与多道轴封结合,杜绝泄漏风险,符合环保要求。例如,在处理含氟表面活性剂废水时,三级逆流萃取与精馏提纯工艺可将废水有机物浓度降至300 mg/L以下,COD低于2000 mg/L,达到排放标准。智能化控制与连续化操作

离心萃取机集成PLC控制系统,实时监测转速、界面位置、流量等参数,支持远程故障诊断与梯度控温(40-75℃),避免热敏性物质氧化。例如,在维生素E萃取中,通过智能控温将纯度提升至98%以上。设备支持连续化操作,单台处理量可达30 m³/h,减少停机时间和人工干预。某企业采用离心萃取机后,生产线人员从15人缩减至4人,生产效率提升40%。

三、应用场景:覆盖全产业链需求

高酸值原料处理

针对废弃油脂含水量高、杂质多的问题,离心萃取机通过多级逆流萃取与抗乳化分离系统(一级粗分、二级澄清、三级微滤),可有效分离乳化层,确保生物柴油质量稳定。例如,在处理酸化油时,三级逆流萃取工艺将废水苯酚含量从2000 mg/L降至10 mg/L以下,除酚率超99%。副产物高值化利用

离心萃取机可实现甘油与生物柴油的高效分离,副产物甘油纯度达98%以上,可直接用于环氧树脂、聚醚多元醇等化工原料生产。例如,某企业通过离心萃取机年回收高纯度甘油2000吨,创造经济效益超千万元。规模化生产适配性

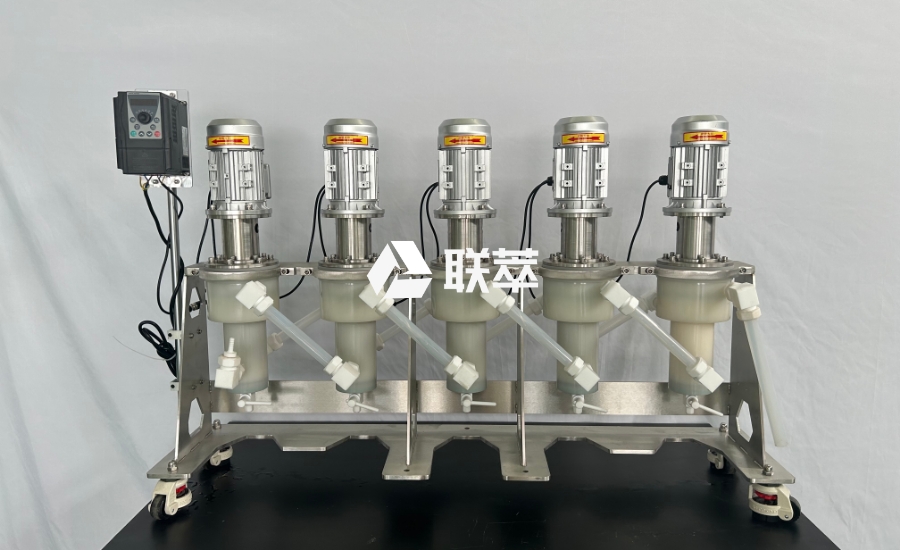

设备提供实验型(通量1-10 L/h)、中试型(通量50-200 L/h)及工业型(单台处理量达30 m³/h)全系列解决方案,支持从小试到万吨级工业生产的全流程需求。例如,某万吨级生物柴油项目采用离心萃取机后,年节约蒸汽费与危废处置费超百万元,碳足迹降低60%。

四、未来趋势:技术融合驱动绿色升级

随着全球对可再生能源需求的增长,离心萃取机正通过以下方向推动行业可持续发展:

多级逆流萃取工艺优化:通过增加离心力强化分相,避免乳化现象,进一步提升分离效率。

溶剂循环利用系统升级:结合精馏、膜分离等技术,实现溶剂回收率超99%,减少资源浪费。

智能化与自动化集成:搭载AI算法实时优化操作参数,在进水COD波动±40%时仍能稳定保持出水达标,降低人工干预成本。

离心萃取机凭借其高效、节能、环保的核心优势,已成为脂肪酸甲酯萃取领域的关键设备。随着技术不断突破,其应用范围将进一步拓展至可持续航空燃料、生物基材料等高端领域,为全球能源转型与绿色制造提供重要支撑。