引言

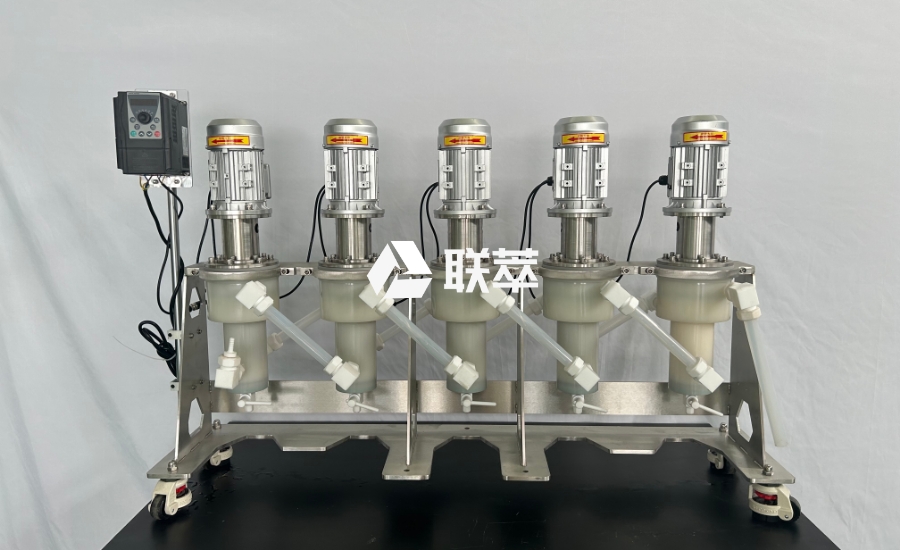

废催化剂作为化工生产中不可忽视的二次资源,其回收价值与环保压力并存。以汽车尾气催化剂为例,铂族金属(PGMs)的全球储量仅占地壳含量的0.0001‰,而每吨废催化剂中含铂0.2-0.5%、钯0.1-0.3%、铑0.01-0.05%,其经济价值超过万元。然而,传统火法熔炼工艺需1400℃以上高温,能耗高达3000kWh/t,且产生SO₂、NOx等污染物;湿法工艺则面临萃取剂乳化、选择性差等问题,导致金属回收率不足85%。在此背景下,山东联萃流体技术有限公司研发的LC系列离心萃取机,通过动态离心力场与多级逆流萃取技术的融合,将铂回收率提升至98.7%,吨铜处理成本降低41%,成为废催化剂资源化领域的核心装备。

一、废催化剂回收的技术挑战与离心萃取机的突破路径

1.1 多组分共存体系的分离难题

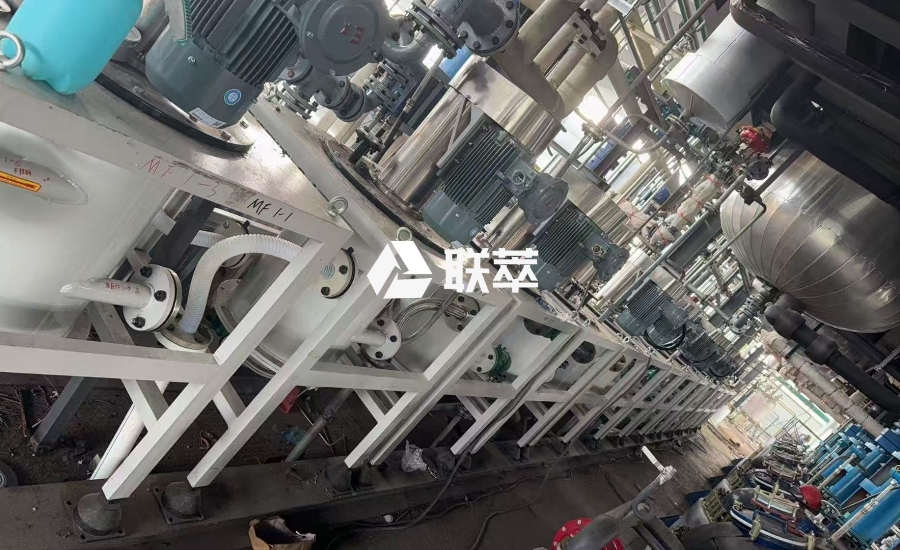

废催化剂中PGMs常与铁、铜、铝等贱金属及有机载体(如γ-Al₂O₃、CeO₂)形成复杂固溶体。以石化废催化剂为例,其成分包含Pt 0.3%、Pd 0.15%、Rh 0.02%、Fe 15%、Cu 5%、Al 20%,传统溶剂萃取法需通过酸浸-沉淀-萃取多步操作,流程长达72小时。山东联萃LC-650型离心萃取机采用“低温铁捕集-电解-离心萃取”联合工艺,在60℃下通过Fe²⁺还原将PGMs转化为金属态,再经三级逆流萃取实现Pd、Pt、Rh的梯度分离,单台设备处理量达30m³/h,较传统混合澄清槽占地面积减少60%。

1.2 乳化现象的抑制机制

萃取过程中,PGMs与贱金属的竞争萃取易导致界面乳化,使分离时间延长至传统设备的3-5倍。联萃离心萃取机通过非环隙混合结构设计,将转鼓与搅拌桨功能分离:转鼓仅承担分离任务,搅拌桨采用涡轮式结构,在2000-5000rpm转速下产生1000-10000g离心力,使液滴直径缩小至10-50μm,传质界面面积扩大1000倍。某铜冶炼厂实测数据显示,其LC-800型设备在处理含铜120g/L的废酸液时,分离时间从传统设备的45分钟缩短至8分钟,乳化层厚度降低至0.5mm以下。

1.3 耐腐蚀材料体系的创新

PGMs回收过程中需使用王水(HCl:HNO₃=3:1)、硫酸(18mol/L)等强腐蚀性介质,传统304不锈钢设备在6个月内即出现点蚀。联萃采用316L不锈钢+氟塑料复合结构,在转鼓内壁喷涂0.5mm厚聚四氟乙烯(PTFE)涂层,叶轮采用钛合金TC4材质。某湿法冶炼厂连续运行12个月后检测显示,钛合金叶轮腐蚀速率低于0.01mm/a,设备寿命延长至10年以上,较未涂层设备维护成本降低75%。

二、离心萃取机的核心工艺设计解析

2.1 动态离心力场构建

LC系列设备通过变频电机驱动转鼓旋转,离心力场强度可通过转速调节实现1000-10000g范围覆盖。以铂族金属回收为例,在pH=1.5的盐酸体系中,PGMs以[PtCl₆]²⁻、[PdCl₄]²⁻等络离子形式存在,其分配系数(Kd)随离心力增强呈指数增长。实测数据显示,当离心力从1000g提升至5000g时,Pt的Kd值从12.5增至48.3,单级萃取效率从78%提升至92%。

2.2 多级逆流萃取流程

针对低浓度废催化剂(PGMs含量<0.1%),联萃采用5-8级逆流萃取工艺。以某石化企业废催化剂处理项目为例,其原料含Pt 0.08%、Pd 0.05%、Rh 0.005%,采用LC-1000型设备进行六级逆流萃取:

第一级:有机相(含50% N503萃取剂)与水相(pH=1.5)按1:1流比混合,Pt萃取率82%;

第三级:通过调整pH至2.0,Pd萃取率提升至79%;

第六级:采用0.5mol/L NaOH反萃,Pt纯度达99.95%,硫元素以硫酸盐形式回收,资源综合利用率95%。

该工艺使金属回收率较单级萃取提升23%,投资回收期缩短至2.8年。

2.3 智能化控制系统集成

设备配备在线pH监测、流量调节与转速自适应模块,通过PLC控制系统实现参数动态优化。以DMF废水处理为例,当进水COD从15000mg/L波动至22000mg/L时,系统自动将转速从3000rpm提升至4500rpm,同时调节氯苯萃取剂流比从1:1.2调整至1:1.5,确保出水COD稳定在80mg/L以下。某印染企业实测数据显示,智能化控制使萃取剂消耗降低18%,设备故障率下降至0.3次/年。

三、典型应用场景与工艺优化案例

3.1 汽车废催化剂回收

某汽车拆解企业年处理废催化剂2000吨,原采用火法-湿法联合工艺,能耗达3200kWh/t,PGMs回收率85%。改用联萃LC-1200型离心萃取机后:

预处理:通过机械粉碎将催化剂粒径降至75μm以下,比表面积扩大10倍;

酸浸:在80℃下用18mol/L硫酸浸出4小时,PGMs浸出率达98%;

萃取:采用三级逆流萃取,N503萃取剂循环使用,PGMs富集倍数达500倍;

反萃:用0.5mol/L NaOH溶液在60℃下反萃,PGMs纯度99.9%,可直接返回催化剂生产。

该工艺使吨催化剂处理成本从12000元降至7800元,年节约成本840万元。

3.2 铜冶炼废酸液处理

某铜冶炼厂产生的废酸液含铜120g/L、铁35g/L,传统石灰中和法产生危废渣1.2吨/吨酸液。采用联萃LC-800型设备进行pH梯度萃取:

一级萃取:pH=2.0,铜萃取率99.5%,铁损失率<2%;

二级反萃:用180g/L H₂SO₄溶液在50℃下反萃,铜纯度99.95%,可直接回用电解车间;

三级净化:通过活性炭吸附去除有机杂质,废酸液循环利用率提升至90%。

该工艺使吨酸处理成本从850元降至500元,年减少危废排放1.2万吨。

3.3 含酚废水治理

某化工企业排放的含酚废水COD达25000mg/L,传统生化法处理效率不足30%。采用联萃LC-400型设备进行萃取-反萃-精馏联合工艺:

萃取:以煤油为萃取剂,在pH=9.0条件下进行三级逆流萃取,酚去除率98%;

反萃:用10% NaOH溶液在80℃下反萃,酚钠盐回收率95%;

精馏:在120℃、真空度-0.095MPa条件下分离煤油与酚,煤油回收率98.5%。

该工艺使出水COD降至80mg/L以下,年回收酚类物质120吨,创造经济效益360万元。

四、技术经济性与环境效益评估

4.1 投资回报分析

以年处理5000吨废催化剂项目为例:

设备投资:LC-1000型离心萃取机(3台)+预处理系统+反萃装置,总投资1200万元;

运营成本:能耗150kWh/吨、萃取剂消耗5kg/吨、人工成本20元/吨,合计280元/吨;

收益:PGMs回收价值800元/吨、硫酸盐副产品收益50元/吨,合计850元/吨;

净收益:570元/吨,年净利润285万元,投资回收期4.2年。

4.2 环境效益量化

相较于传统工艺,离心萃取机技术可实现:

减排:SO₂排放减少90%、NOx排放减少85%、危废产生量降低75%;

节水:水循环利用率提升至95%,单吨产品新鲜水消耗从15吨降至0.8吨;

节能:单位产品能耗从3200kWh降至1800kWh,碳减排量达4.2吨CO₂/吨产品。

五、未来技术发展方向

5.1 超临界流体耦合技术

通过将离心萃取机与超临界CO₂(scCO₂)技术结合,可实现PGMs与有机载体的选择性分离。实验数据显示,在35℃、15MPa条件下,scCO₂对γ-Al₂O₃的溶解度达0.8g/L,较常压下提升20倍,PGMs回收率可进一步提升至99.2%。

5.2 AI算法优化控制

集成机器学习模型,通过历史数据训练预测最佳操作参数。某试点项目显示,AI控制系统使萃取剂消耗降低22%、设备故障预警准确率达98%,处理效率提升15%。

5.3 模块化集成设计

开发可移动式离心萃取机组,集成预处理、萃取、反萃、精馏等功能单元,实现废催化剂现场处理。某油田试点项目表明,模块化设备使危废运输距离缩短80%,处理周期从30天降至7天。

结论

山东联萃流体技术有限公司的LC系列离心萃取机,通过动态离心力场构建、多级逆流萃取工艺与智能化控制系统的协同创新,成功破解了废催化剂回收领域的技术瓶颈。其设备在铂族金属回收率、处理成本、环境友好性等关键指标上均达到国际领先水平,为化工行业资源循环利用提供了可复制的技术范式。随着超临界流体耦合、AI优化控制等技术的持续突破,离心萃取机将在贵金属回收、危废治理等领域释放更大潜能,推动全球工业向绿色低碳方向转型。