摘要

本文详细阐述了铜萃取工艺中LC系列离心萃取机的应用,涵盖小试、中试及生产阶段的全流程实践。通过超重力场分离技术,LC系列离心萃取机显著提升了铜萃取效率,降低了生产成本,并在实际生产案例中获得了客户的高度评价。

一、引言

铜作为重要的工业原料,在电气、建筑、交通等领域具有广泛应用。传统的铜萃取工艺存在效率低、成本高、环境污染等问题。随着技术的不断进步,LC系列离心萃取机凭借其高效、节能、环保等优势,逐渐成为铜萃取工艺的首选设备。

二、铜萃取工艺概述

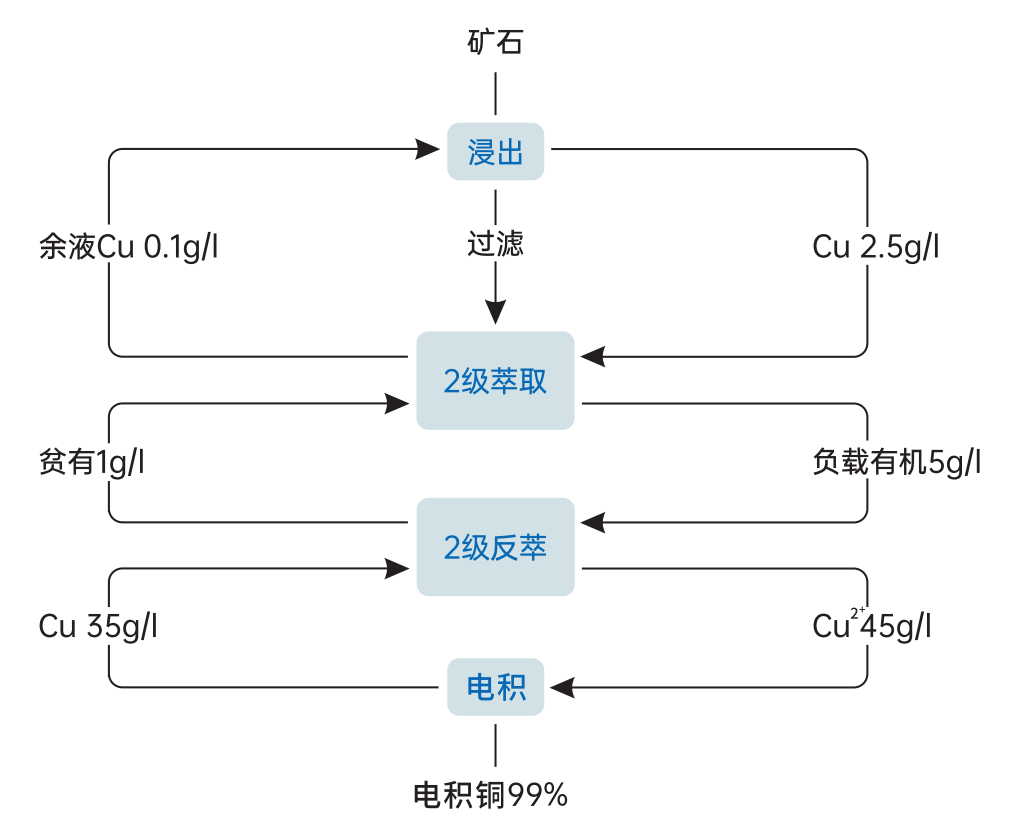

铜萃取工艺主要包括浸出、过滤、萃取、反萃等步骤。矿石经过浸出后,含铜溶液通过过滤去除杂质,随后进入萃取阶段。在萃取过程中,使用有机相(如萃取剂)将铜从水相中萃取出来,再通过反萃将铜从有机相中分离出来,最终得到高纯度的铜溶液。

1. 浸出与过滤

矿石经过破碎和研磨后,进入浸出阶段。浸出过程中,铜从矿石中溶解到溶液中。随后,通过过滤去除溶液中的固体杂质,得到含铜溶液。

2. 萃取阶段:LC系列离心萃取机的高效应用

在萃取阶段,LC系列离心萃取机发挥了关键作用。其工作原理基于超重力场分离技术,通过高速旋转产生的离心力,使两相在极短时间内实现高效混合与分离。

小试阶段:在小试中,使用LC-20或LC-50型离心萃取机进行工艺验证。通过调整转速、相比等参数,优化萃取效率。例如,在某铜矿的小试中,通过5级逆流萃取,铜的萃取率达到98%,余液中铜含量降至0.1g/l,显著优于传统萃取设备。

中试阶段:中试阶段使用LC-150或LC-350型离心萃取机,模拟工业化生产条件。通过多级串联,实现连续化生产。在中试中,铜的萃取效率进一步提升,同时溶剂消耗和能耗显著降低。

生产阶段:在工业化生产中,LC-650或LC-1200型离心萃取机展现出强大的处理能力。单台设备处理量可达30m³/h,支持多级串联,满足大规模生产需求。通过优化工艺参数,铜的回收率达到99%以上,产品纯度满足电解铜生产标准。

3. 反萃与电机铜生产

经过萃取的有机相进入反萃阶段,使用稀硫酸等反萃剂将铜从有机相中分离出来。反萃后的富铜溶液经过进一步处理,最终得到电机铜,纯度可达99%以上。

三、LC系列离心萃取机的优势

高效分离:超重力场分离技术使两相在毫秒级时间内完成混合与分离,显著提高萃取效率。

节能降耗:非环隙混合设计降低能耗,单位处理量能耗较传统设备减少60%以上。

环保友好:闭环溶剂回收系统减少溶剂消耗和危废排放,符合绿色生产要求。

操作灵活:支持单级或多级逆流萃取,适应不同浓度和流量需求。

四、案例分享:某铜矿企业的成功实践

某铜矿企业原采用传统混合澄清槽进行铜萃取,存在效率低、溶剂消耗大等问题。引入LC系列离心萃取机后,企业实现了以下突破:

工艺优化:采用“浸出-过滤-5级逆流萃取-3级反萃”工艺,铜回收率从85%提升至99%,产品纯度达到99.9%。

成本降低:溶剂单耗从0.8kg/吨料降至0.1kg/吨料,年节约溶剂成本超千万元。

环保效益:危废排放减少90%,年减少VOCs排放数百吨,符合国家环保标准。

该企业技术总监评价:“LC系列离心萃取机不仅提升了铜回收率和产品纯度,更通过节能降耗和环保设计,推动了企业的绿色转型。其智能控制系统使工艺稳定性达到国际领先水平,为我们开拓高端市场提供了有力支持。”

五、技术赋能:免费试验与样机试用

为推动铜萃取工艺的技术升级,山东联萃推出以下支持政策:

小试免费试验:提供LC-20型实验机及标准化试验方案,协助客户在72小时内完成工艺验证。

中试样机试用:针对万吨级项目,提供LC-150型中试设备30天免费试用,配套专业团队进行工艺优化。

全流程技术支持:从工艺设计到设备调试,提供“交钥匙”工程服务,确保客户顺利投产。

六、结语

LC系列离心萃取机通过超重力场分离、多级逆流工艺优化、耐腐蚀材料创新及智能化控制,为铜萃取工艺提供了全场景解决方案。无论是实验室研发、中试放大还是工业化生产,LC系列设备均能显著提升铜回收率、降低能耗与运维成本,助力企业实现高效、绿色、可持续发展。立即联系山东联萃,获取定制化工艺解决方案,共同开启铜萃取工艺的新纪元!