高分离因数设计:LC 系列离心萃取机的转鼓转速可高达 8000 rpm,分离因数≥2000g。这一卓越的设计使其能够轻松处理密度差仅为 0.03 g/cm³ 的液相体系。在实际应用中,强大的离心力能够快速促使两相液体实现高效混合与分离,极大地缩短了萃取时间,提高了生产效率。

抗腐蚀结构:考虑到钒电解液萃取过程中涉及到强酸碱环境,LC 系列离心萃取机在接触部件的选材上极为考究。采用全氟醚橡胶密封与哈氏合金 C - 276 材质,能够耐受 pH 值范围为 0 - 14 的强酸碱腐蚀,确保设备在恶劣工况下长期稳定运行,有效降低了设备的维护成本与更换频率。

模块化级联技术:该系列设备支持从单级到 500 级的串联逆流萃取,级存留时间≤15 秒。模块化的设计理念使得设备能够根据实际生产需求进行灵活配置,无论是小规模的实验室研究,还是大规模的工业化生产,都能轻松适配。同时,极短的级存留时间显著降低了乳化风险,保障了萃取过程的稳定性与连续性。

原料预处理

浸出液要求:用于萃取的浸出液需满足特定条件,钒浓度一般控制在 1 - 5 g/L,Fe³⁺含量≤0.1 g/L,悬浮物≤50 ppm。这是因为过高的杂质含量会干扰萃取过程,降低钒的萃取效率与纯度。

萃取剂选择与处理:选定酸性膦类萃取剂(如 P204)后,需先用 5% Na₂CO₃溶液对其进行洗涤,直至 pH 值达到 6 - 7,以去除萃取剂中的杂质与酸性物质。随后,再用去离子水漂洗,使萃取剂的电导率≤10 μS/cm,确保萃取剂的纯净度,为后续高效萃取奠定基础。

工艺参数优化

相比(O/A):相比(有机相体积与水相体积之比)在 1:1 - 3:1 之间进行梯度测试,通过 LC - 50 型实验机确定最佳比例。合适的相比能够保证钒离子在两相之间实现最优分配,提高萃取效率。

转速控制:转速范围设定在 1500 - 3000 rpm(对应分离因数 800 - 1500g),不同的物料体系与萃取要求需要匹配相应的转速,以达到最佳的混合与分离效果。

温度管理:萃取过程的温度控制在 25 - 40℃,通过夹套循环水进行精确控温,精度可达 ±0.5℃。温度对萃取平衡与反应速率有显著影响,稳定的温度条件有助于提高实验结果的重复性与可靠性。

添加剂使用:为抑制第三相的形成,可加入 0.1% - 0.3% 的异辛醇作为改性剂。第三相的出现会严重影响萃取分离效果,异辛醇的添加能够有效改善两相的界面性质,避免第三相的产生。

分析检测

采用电感耦合等离子体质谱(ICP - MS)测定萃余相钒残留量,其检测限可达 0.01 ppm,能够精准监测萃取后水相中钒的剩余量,评估萃取效果。同时,利用液相色谱(UV 254 nm)监测萃取相中 Fe³⁺含量(≤5 ppm),确保萃取相的纯度,为后续反萃及产品质量提供保障。

设备选型

工艺放大原则

保持单位体积功率密度(P/V)恒定:参考小试阶段的值,一般约为 2.5 kW/m³。恒定的单位体积功率密度能够保证在不同规模下,设备内的混合与传质效果具有一致性,为工艺放大提供理论依据。

相比调整策略:采用三级逆流萃取,总相比控制在 1.2:1 - 1.8:1。在中试放大过程中,根据实际情况对相比进行合理调整,以适应处理量的增加与物料性质的变化。

停留时间优化:通过调节转鼓长度(L/D=1.0 - 1.5),确保混合时间在 20 - 40 秒。合适的停留时间能够保证萃取反应充分进行,提高钒的萃取率。

过程监控

工艺流程设计

原料预处理:钒浸出液首先经过 5 μm 陶瓷膜进行预过滤,去除其中的固体杂质,防止其对后续设备造成磨损与堵塞。随后进行酸度调节,将 pH 值控制在 1.8 - 2.2,为萃取创造适宜的条件。

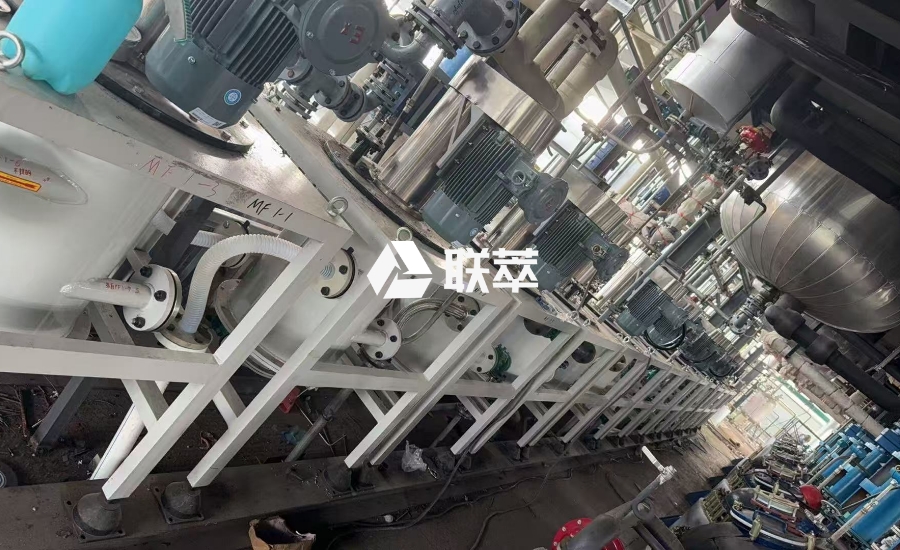

萃取过程:经过预处理的浸出液进入 LC - 800 离心萃取机进行五级逆流萃取。在离心力的作用下,钒离子迅速从水相转移至有机相,萃余相(废水)进入废水处理环节,而萃取相则进入下一步反萃流程。

反萃与精制:萃取相进入反萃塔,采用 4 M H₂SO₄溶液进行反萃,使钒离子从有机相重新转移至水相,得到粗钒溶液。粗钒溶液再通过离子交换进一步去除杂质,最终配制出符合要求的电解液,其中 VOSO₄浓度一般控制在 1.5 - 2.0 M。

关键控制参数

原料处理量:根据生产规模,LC - 800 设备的原料处理量一般在 800 - 2000 L/h。稳定的处理量是保证生产连续性与产品质量稳定性的关键。

萃取剂循环量:萃取剂循环量控制在 3 - 6 m³/h,并配备 - 10℃冷冻水冷却系统。冷却系统能够控制萃取过程的温度,维持萃取剂的性能,同时保证萃取过程在适宜的温度下进行。

氧化剂补加:为维持萃取段的氧化还原电位(ORP)在 200 - 300 mV,需连续注入浓度为 5% 的 H₂O₂溶液,流量控制在 0.2 - 0.5 L/h。合适的 ORP 值有助于促进钒离子的萃取反应,提高萃取效率与产品纯度。

能耗与成本分析

电耗:经过实际运行测算,生产过程中的电耗约为 0.4 - 0.6 kWh/kg 钒。相比传统工艺,LC 系列离心萃取机在能耗方面具有显著优势,有效降低了生产成本。

萃取剂损耗:通过采用分子筛脱水等技术实现萃取剂的循环使用,萃取剂损耗≤0.3 kg/t 产品。这不仅降低了原料成本,还减少了对环境的污染。

废水处理成本:由于 LC 系列离心萃取机能够有效降低废水中重金属离子浓度(≤0.5 ppm),满足 GB 25467 - 2010 标准,使得废水处理成本降低了 60% - 70%,进一步提升了企业的经济效益与环境效益。

现象:在萃取过程中,萃取相有时会出现褐色乳状液,导致分离时间大幅延长,甚至超过 10 分钟,严重影响生产效率。

解决方案:添加适量的破乳剂(如 Tween 80,用量 0.05% - 0.1%),能够破坏乳化液的稳定性。同时,优化转鼓转速至 2500 rpm,调整设备内部的流场分布,减少乳化现象的产生。此外,在反萃段适当增加静置时间,有助于两相充分分离,消除乳化影响。

问题:由于钒电解液萃取环境的强腐蚀性,设备接触部位容易受到腐蚀,影响设备的使用寿命与性能。

解决方案:对设备接触部位进行材质升级,采用钛合金 TA2 并结合聚四氟乙烯涂层。钛合金具有优异的耐腐蚀性,聚四氟乙烯涂层进一步增强了设备的防腐蚀能力。同时,安装牺牲阳极(如镁合金 AZ31),通过电化学保护原理,减缓设备主体的腐蚀速度。定期检测腐蚀速率,确保其≤0.01 mm/a,保障设备长期稳定运行。

现象:在萃取过程中,有时会在萃取相与水相间出现粘稠的中间层,即第三相,这会干扰正常的萃取分离过程,降低萃取效率。

解决方案:调节萃取剂浓度至 20% - 25%,使其在保证萃取能力的同时,减少第三相形成的可能性。此外,添加 0.2% 仲辛醇作为第三相抑制剂,改善两相界面性质,有效抑制第三相的产生,确保萃取过程顺利进行。