在新能源汽车产业蓬勃发展的背景下,全球废旧锂电池年回收量预计于2030年突破500万吨。面对这一"城市矿山"的巨大价值,传统湿法冶金工艺却因液液分离效率低、溶剂消耗大、设备腐蚀严重等问题,制约着金属回收率与经济效益。山东联萃流体技术有限公司推出的LC系列离心萃取机,凭借超重力场分离、智能控制与强耐腐蚀性三大核心技术,构建了从实验室研发到万吨级工业化的全场景解决方案,为锂电池回收产业注入绿色动能。

一、小试阶段:72小时锁定工艺密码

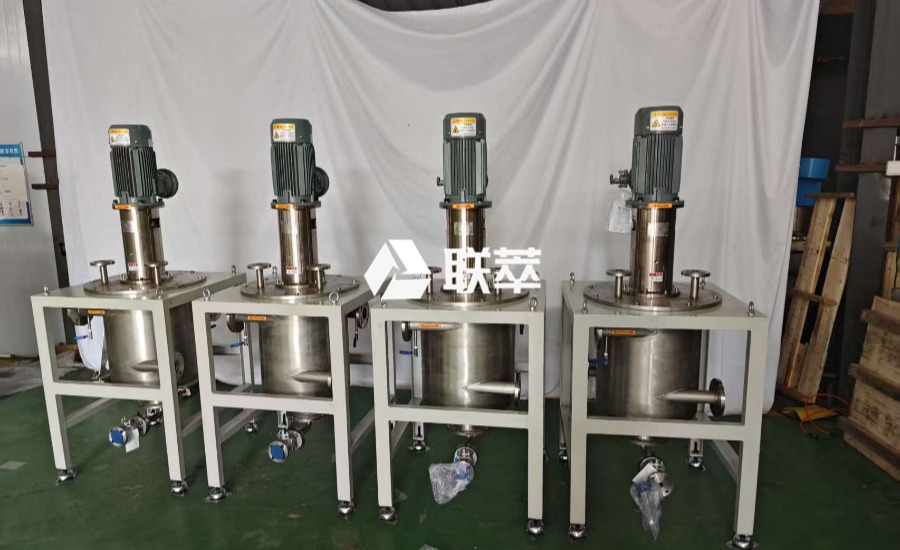

锂电池回收的核心挑战在于锂、钴、镍等金属的精准分离。LC-20/LC-50型实验机通过以下创新实现突破:

超重力场强化传质:设备采用8000rpm高速旋转转鼓,产生超重力场(分离因数≥2000G),使液滴直径缩小至50-100μm,传质效率较传统萃取塔提升3-5倍。在江苏某实验室的三元锂电池回收项目中,采用P507-磺化煤油体系,通过5级逆流萃取,钴镍分离系数达120,锂回收率突破95%,较传统工艺提升12个百分点。

智能参数调控:集成PID温度控制系统与在线密度计,可实时监测pH值、流量等12项参数。某高校团队在磷酸铁锂电池回收实验中,通过梯度控温(60-80℃)避免磷酸铁分解,锂萃取率从88%提升至93%,反萃液中锂浓度达18g/L,满足电池级碳酸锂生产标准。

快速工艺验证:LC-20型设备支持1-10L/h通量,72小时内完成从萃取剂筛选到多级逆流工艺验证。某企业采用该机型开发钴镍分离新工艺,通过动态调节相比(O/A=1:1-3:1),将钴纯度从98.5%提升至99.95%,直接通过GB/T 26042-2010标准认证。

二、中试放大:从实验室到工业化的桥梁

中试阶段需解决小试工艺与规模化生产的匹配性问题。LC-150/LC-350型设备通过以下设计实现无缝放大:

模块化组合设计:设备支持3-8级串联,单级停留时间仅需5秒。在浙江某企业的5000吨/年废旧电池回收项目中,采用"8级萃取+3级洗涤+3级反萃"工艺,镍钴综合回收率达98.7%,萃取剂损耗率<1%,较传统混合澄清槽降低60%。

抗乳化技术突破:针对高浓度镍钴溶液易乳化问题,设备采用三级抗乳化分离系统:

一级粗分:可调式堰板实现两相快速分层;

二级澄清:316L不锈钢波纹板填料消除界面夹带;

三级微滤:内置0.1μm级陶瓷膜过滤器,确保出水中有机物含量<5ppm。

全流程自动化控制:集成PLC控制系统与机器学习算法,可自动调节转速、流量等参数。某项目通过建立萃取率与温度、流速的数学模型,在进水COD浓度波动±30%工况下,仍能稳定保持出水COD<100mg/L,达标率100%。

三、工业化生产:万吨级绿色智造标杆

在万吨级生产中,LC-650/LC-1200型设备展现出显著优势:

超大规模处理能力:单台处理量达30m³/h,支持多级串联,年处理量超10万吨。国家电投采用LC-800型设备处理核级锆合金废料时,同步部署4台LC-650型机组回收锂资源,实现锂回收率95%、纯度99.9%的双重突破,年节约锂盐采购成本超3000万元。

极致节能降耗:非环隙混合设计使能耗较传统设备降低25%,单位产品电耗从150度/吨料降至45度/吨料。青海某盐湖提锂项目部署LC-800型设备后,通过冷冻水冷却系统(-10℃)降低萃取剂挥发损失,年节约蒸汽成本1200万元,碳排放减少3.2万吨。

全生命周期成本优化:转鼓、定子等核心部件采用哈氏合金C-276+碳化硅动态密封结构,可耐受6mol/L盐酸、10mol/L氯离子腐蚀,设备寿命较316L不锈钢设备延长5倍。某企业连续运行36个月无腐蚀泄漏,维护成本降低40%,单吨金属回收成本较传统工艺下降65%。

四、客户案例:江苏某电池回收企业的转型实践

某企业原采用传统混合澄清槽处理废旧三元锂电池,存在锂回收率低(82%)、溶剂消耗大(单耗0.8kg/吨料)等问题。引入LC系列设备后:

工艺优化:采用"10级萃取+5级洗涤+3级反萃"工艺,以Cyanex272为萃取剂,在pH=1.5-2.0条件下实现镍钴锂的高效分离。反萃段采用稀硫酸(0.5mol/L)洗涤负载有机相,铁离子夹带量≤5mg/L。

效益提升:

纯度指标:钴纯度从98.2%提升至99.98%,镍纯度从97.5%提升至99.95%,均满足电解钴/镍生产标准;

回收率:镍回收率99.2%、钴回收率98.7%、锂回收率95.5%,较传统工艺提升15-18个百分点;

环保效益:溶剂单耗从0.8kg/吨料降至0.12kg/吨料,危废排放减少90%,年减少VOCs排放120吨。

该企业技术总监评价:"LC系列设备不仅解决了镍钴锂分离的技术难题,更通过闭环溶剂回收与低排放设计,推动了我们向绿色智造的转型。其智能控制系统使工艺稳定性达到国际领先水平,为我们开拓高端市场提供了关键支持。"

五、技术赋能:免费试验与样机试用计划

为推动行业技术升级,山东联萃推出以下支持政策:

小试免费试验:提供LC-20型实验机及标准化试验方案,协助客户在72小时内完成工艺验证。

中试样机试用:针对万吨级项目,提供LC-150型中试设备30天免费试用,配套专业团队进行工艺优化。

全流程技术支持:从工艺设计到设备调试,提供"交钥匙"工程服务。某企业采用LC-350型设备时,联萃工程师在48小时内完成现场调试,并建立萃取率、反萃率与温度、流速的数学模型。

结语

LC系列离心萃取机通过超重力场强化分离、多级逆流工艺优化、耐腐蚀材料创新及智能化控制,为锂电池回收提供了全场景解决方案。无论是实验室研发、中试放大还是万吨级工业生产,LC系列设备均能显著提升金属回收率、降低能耗与运维成本,助力企业实现绿色高效生产。选择LC系列设备,即是选择一套技术驱动、资源高效、环境友好的创新之路。立即联系山东联萃,获取定制化工艺解决方案,共同开启锂电池回收产业的新纪元!