一、离心萃取机的工艺原理:超重力场下的液液分离革命

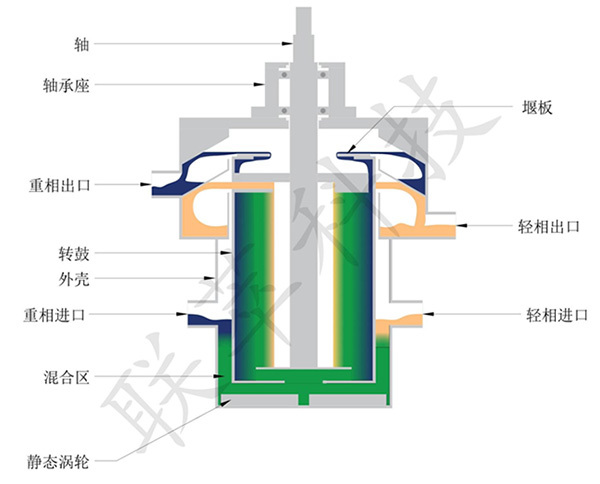

离心萃取机的核心在于利用高速旋转产生的超重力场(500-2000倍重力加速度)实现液液两相的高效混合与分离。其工艺流程可分为两个阶段:

混合传质阶段

通过动态混合器将水相与有机相注入设备,转鼓高速旋转产生的泰勒涡流将液相剪切为50-200μm的微米级液滴,形成巨大相界面面积。例如,在盐湖提锂工艺中,1200-1500rpm转速下,锂离子在5-30秒内完成从水相到有机相的转移,单级萃取率达92%。山东联萃LC-650型设备通过双级叶轮与环形导流槽设计,使传质界面面积较传统设备扩大5倍,显著提升萃取效率。离心分离阶段

混合液进入转鼓后,在离心力作用下,密度较大的水相被甩至转鼓壁,通过重相堰板排出;密度较小的有机相聚集于中心区域,经轻相堰板收集。分离效率受转速、长径比及堰板结构共同影响,山东联萃设备通过优化长径比(1.3-3.0)与可调式堰板设计,实现两相夹带量低于0.5%,例如在含酚废水处理中,酚回收率提升至95%以上。

二、山东联萃离心萃取机:全场景适配的技术标杆

山东联萃流体技术有限公司推出的LC系列离心萃取机,覆盖实验型(LC-20/LC-50)、中试型(LC-150)及工业型(LC-650),形成“小试-中试-工业化”全流程验证体系,其技术优势体现在三大维度:

1. 小试试验:精准分离的“微型工厂”

纳米级混合技术:LC-50型设备通过双级叶轮与环形导流槽设计,将液滴直径细化至50-200μm,传质界面面积扩大5倍。在抗生素中间体萃取中,产品纯度从70%提升至98%,直接达到出口标准。

模块化设计:支持五联通道同步对比实验,可快速验证不同萃取剂配方或工艺参数。某高校利用该功能在72小时内完成新型镍萃取剂配方开发,效率较传统萃取塔提升15倍。

智能化控制:集成PLC+5G边缘计算系统,实时监测压力、流量、转速等12项参数,异常报警响应时间<1秒。在硝基氯苯生产中,系统通过调节pH至弱酸性环境,使P204萃取剂对目标产物的分配系数提升至180以上。

2. 中试放大:工艺稳定性的“效率标杆”

超重力场强化分离:LC-150型设备通过12000rpm高速旋转产生超重力场(分离因数超1000G),在钴盐废水处理中,单级萃取率达90%以上,三级逆流串联后总萃取率突破99.5%,分相时间缩短至30秒内。

全流程验证能力:单台处理量50-150L/h,支持8级逆流串联,单线日处理量可达800m³。模块化设计可与LC-20实验室机型无缝衔接,例如在退役锂电池黑粉资源化项目中,通过LC-50型验证萃取剂配方后,直接升级至LC-650型工业化设备,实现镍钴锂同步回收,纯度≥99.9%。

动态工艺调控:集成PLC/DCS系统,实时监测12项参数,支持5G+边缘计算远程运维。在某制药企业抗生素提取项目中,该系统使工艺波动率降低70%,产品合格率从85%提升至99%。

3. 工业量产:绿色制造的“核心引擎”

大通量处理能力:LC-650型设备单台年处理量超5万吨,支持8级逆流串联,单线日处理量可达800m³。在某铜钴矿项目年处理50万吨尾矿中,提取高纯度硫酸锌2000吨,综合成本下降25%。

节能环保设计:非环隙混合结构使吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%。在电镀废水处理中,镍残留量低于0.05mg/L,年节省环保治理费用超500万元。

全生命周期服务:提供小中试免费试验及样机试用服务,涵盖实验室研发、中试放大及工业生产全场景。例如,在山东某退役锂电池回收项目中,系统通过调节pH至弱酸性环境,使P507萃取剂对钴的分配系数提升至200以上,年减少危废处置量1.2万吨。

三、行业应用案例:从实验室到万吨级生产的实践验证

新能源材料回收:在退役锂电池黑粉资源化项目中,LC-650型设备通过“酸浸-离心萃取-反萃”短流程工艺,实现镍钴锂同步回收率超99%,为循环经济提供技术支撑。

湿法冶金:某铜钴矿项目采用LC-550型设备并联3台,将磷酸提纯产能从10万吨/年提升至20万吨/年,投资回收期缩短至1.5年。

环保治理:在抗生素中间体废水处理中,三级逆流萃取使COD从12000mg/L降至300mg/L,年回收溶剂450吨、有机物380吨,危废量减少90%,年节约处置费用480万元。

四、推荐理由:选择山东联萃的三大核心价值

技术先进性:超重力场强化分离技术突破传统设备效率瓶颈,单级处理时间缩短至分钟级,较传统萃取塔效率提升10倍以上。

全场景适配能力:覆盖1-60000L/h通量需求,支持从实验室研发到万吨级工业生产的无缝衔接。

经济与环保双赢:溶剂循环率超98%,循环使用次数超过200次,年节约萃取剂采购费超200万元;吨原料电耗降低40%,废水排放量减少60%,综合成本下降25%。

在“双碳”目标与绿色制造的推动下,山东联萃LC系列离心萃取机已成为化工、湿法冶金及环保治理行业的高效、节能、可持续技术路径。选择山东联萃,即是选择面向未来的绿色分离解决方案。