一、湿法冶金核心设备类型及功能解析

浸出设备

槽式反应器:适用于多孔矿物浸出,通过液相自流通过固相实现浸出,无需外加搅拌动力,但处理低品位矿石时效率较低。

釜式反应器:通过搅拌实现成分均匀,适应高温高压环境,但设备投资大,适用于高品位矿石或精矿的浸出。

逆流浸出机组:采用螺旋输送机实现矿料与浸出剂逆向流动,整合浸出、洗涤、过滤为连续过程,显著降低搅拌能耗,提升低品位矿石处理效率。

净化与分离设备

萃取槽/塔:传统设备依赖重力分相,存在分离效率低、乳化严重等问题,难以满足高纯度金属提取需求。

离心萃取机:通过离心力场实现快速分相,分离因数达1000G以上,液滴直径细化至50-200μm,传质界面面积扩大5倍,显著提升分离效率。

电解与沉淀设备

电解槽:用于金属电积提纯,但能耗较高,适用于高附加值金属(如铜、镍)的最终提纯。

沉淀反应器:通过化学沉淀实现金属回收,但流程冗长,易产生二次污染。

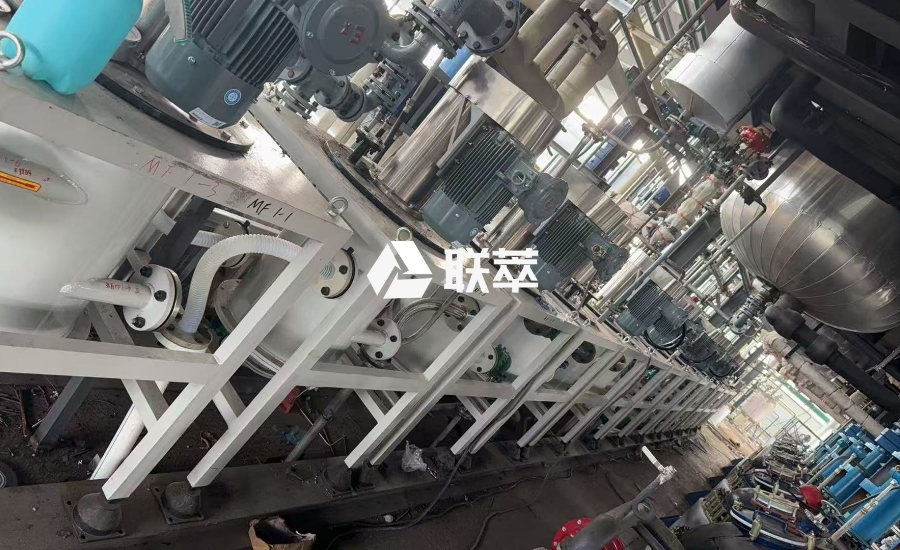

二、山东联萃离心萃取机技术优势与行业应用

超重力场强化分离技术

高效传质:设备转速达5000-12000rpm,离心力为重力1000倍以上,液液混合时间<5秒,分相时间<10秒,单级分离系数较传统设备提升40%。

节能降耗:非环隙混合结构设计避免无效能耗,单吨处理电耗<30kWh,较传统设备降低40%;溶剂循环利用率>98%,年节约萃取剂采购费超200万元。

全场景适配能力

实验型(LC-20/LC-50):通量1-10L/h,支持高校实验室快速验证工艺参数,72小时内完成从实验室到中试的工艺包设计。

中试型(LC-150):通量50-200L/h,模拟工业级多级串联流程,成功将中试规模放大至万吨级。

工业型(LC-450/LC-650):单台处理量达30m³/h,支持连续化生产,年处理量超50万吨,金属回收率提升23%。

型号覆盖全产业链:

耐腐蚀材质体系:转鼓及流道采用316L不锈钢+氟材料复合涂层,耐受10%HF、30%H₂SO₄强酸腐蚀,设备寿命延长至传统设备的3倍。

智能化控制系统

实时监测与优化:集成PLC控制系统,实时监测转速、温度、流量等12项参数,支持远程故障诊断与工艺参数回溯优化。

历史数据云存储:通过云平台存储历史数据,支持工艺参数优化,降低运维成本。

典型应用案例

镍钴分离:LC-650型设备通过6级逆流萃取,将钴与镍的分离效率提升至98%,单级萃取率达92%,三级串联后总萃取率突破99.5%。

铜萃取提纯:在蚀刻液回收工艺中,采用LIX984-煤油体系,两级萃取实现铜回收率97%,萃取剂循环使用次数超过200次。

盐湖提锂:5级离心萃取结合8级洗涤工艺,将锂产品纯度提升至99.9%,废水排放量减少60%,满足欧盟环保标准。

三、推荐理由:山东联萃离心萃取机的核心价值

技术先进性

超重力场强化分离技术突破传统设备传质效率瓶颈,实现高效、节能、环保的分离过程。

全场景适配能力覆盖实验室研发、中试放大及万吨级工业生产,满足湿法冶金全生命周期需求。

经济性与环保性双赢

直接成本降低:溶剂循环率高、能耗低、设备寿命长,综合成本下降25%以上。

间接效益提升:提高金属回收率与产品纯度,助力企业拓展高端市场,年新增利润超千万元。

行业标杆地位

已在山东、江苏、浙江等地50余家企业实现产业化应用,技术成熟可靠。

获得“有色金属产业技术创新战略联盟副理事长单位”等权威认证,市场认可度高。