在全球新能源产业高速发展的背景下,锂作为战略金属的需求量持续攀升。从盐湖卤水到废旧锂电池,锂资源的提取与回收技术成为行业焦点。萃取槽作为一种基于液液萃取原理的分离设备,凭借其高效、可控、可连续化的优势,在锂资源提取领域展现出不可替代的技术价值。

一、技术原理:液液萃取的精密控制

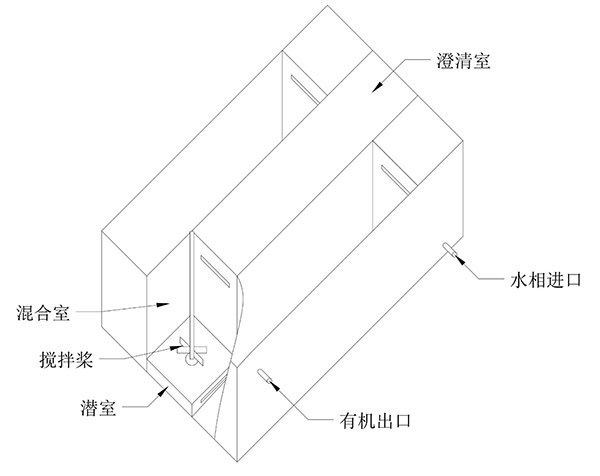

萃取槽的核心工作原理是利用锂离子在不同溶剂中的溶解度差异,通过有机萃取剂与含锂溶液的充分接触,实现锂离子的选择性转移。其设备结构通常由混合室与澄清室组成:

混合室:通过高速搅拌或脉冲喷射技术,使含锂溶液与萃取剂形成微米级液滴,增大相际接触面积。例如,在盐湖提锂工艺中,采用三级逆流萃取系统,每级停留时间精确控制在8-12分钟,确保锂离子与萃取剂充分反应形成络合物。

澄清室:利用密度差实现两相自然分层。通过挡板设计减少涡流,配合界面控制系统实时监测相界面位置,避免乳化层夹带导致的锂损失。某盐湖项目通过γ射线密度计与气动调节阀联动,将界面控制精度提升至±2mm,锂回收率提高3个百分点。

多级串联:针对高镁锂比卤水(如察尔汗盐湖镁锂比超500:1),采用六级逆流萃取槽组,配合在线pH调节系统,使锂回收率从传统工艺的45%跃升至88%,同时将镁杂质含量降至0.02%以下。

二、盐湖提锂:从资源开发到技术突破

我国盐湖锂资源储量占全球60%以上,但高镁锂比、低锂浓度的特性长期制约开发效率。萃取槽技术通过三大创新实现突破:

协同萃取体系:在pH=1.5-2.0条件下,Fe³⁺与Li⁺形成[Li·FeCl₄·2TBP]络合物,分配系数达80以上,实现镁锂分离因子>1000。添加5%的Cyanex923协萃剂后,锂萃取率提升至95%,同时减少40%的FeCl₃消耗。

低温适应性改进:针对青海高寒地区,通过添加乙二醇防冻剂,使萃取体系在-15℃仍保持90%以上效率。某项目在冬季连续运行期间,单日处理卤水量突破5000m³,碳酸锂产量稳定在15吨/日。

资源综合利用:西藏扎布耶盐湖项目采用“萃取-反萃”联用工艺,在提取锂的同时回收85%的硼酸,实现资源综合利用率提升120%。青海某企业将盐田老卤(Li⁺浓度0.8g/L)经三级萃取后,锂富集倍数达50倍,年新增碳酸锂产量3000吨。

三、锂电池回收:循环经济的闭环构建

随着新能源汽车保有量突破2000万辆,废旧锂电池回收成为锂资源的重要补充。萃取槽在锂电池回收中承担两大核心任务:

有价金属提取:针对三元锂电池浸出液(含Li⁺、Ni²⁺、Co²⁺等),采用磷酸三丁酯(TBP)类萃取剂,通过四级逆流萃取实现锂选择性分离。某回收企业数据显示,该工艺使锂回收率达92%,较传统沉淀法提高18个百分点,同时减少硫酸钠等杂质生成。

杂质深度去除:在磷酸铁锂电池回收中,萃取槽可有效去除铝、铁等杂质。通过优化搅拌转速(300-400r/min)与停留时间(15-20分钟),使铝离子浓度降至0.5mg/L以下,满足电池级碳酸锂纯度要求(≥99.5%)。

四、技术迭代:智能化与绿色化升级

面对行业对效率、成本、环保的更高要求,萃取槽技术正朝着三大方向演进:

智能控制系统:引入机器视觉监测相界面状态,结合数字孪生技术,使萃取效率波动率从±5%降至±1.5%。某智能工厂通过AI算法优化搅拌功率与溶剂比,实现吨锂能耗下降15%。

新型萃取体系:中科院团队研发的磷酸三丁酯-离子液体复合体系,在青海冷湖盐田试验中实现锂单级萃取率98%,反萃酸度降低至0.5mol/L,显著减少废酸产生量。

耦合工艺创新:“萃取-电渗析”联用工艺在智利阿塔卡玛盐湖应用,将蒸发池面积缩减60%,吨锂综合成本下降12000元。国内某企业开发的“萃取-膜分离”集成装置,使锂纯度突破99.99%,直接用于高端锂电池材料生产。

五、未来展望:技术赋能产业升级

随着全球锂资源竞争加剧,萃取槽技术将成为保障供应链安全的关键。据预测,到2030年,我国盐湖提锂与锂电池回收市场规模将分别突破500亿元与300亿元,萃取槽设备需求量年均增长超20%。未来,随着超重力萃取、微流控等新技术的融合,萃取槽将向更高效、更紧凑、更智能的方向发展,为全球新能源产业提供强有力的资源支撑。