在润滑油再生与精制领域,传统萃取工艺长期面临效率低、能耗高、溶剂损耗大等瓶颈。随着工业绿色转型加速,基于超重力场分离技术的离心萃取机凭借其高效、连续、节能的特性,正逐步取代反应釜与萃取塔,成为润滑油溶剂精制的核心设备。本文从技术原理、工艺优势及典型应用场景出发,解析离心萃取机在润滑油行业的技术革新价值。

一、技术原理:超重力场驱动的液液分离革命

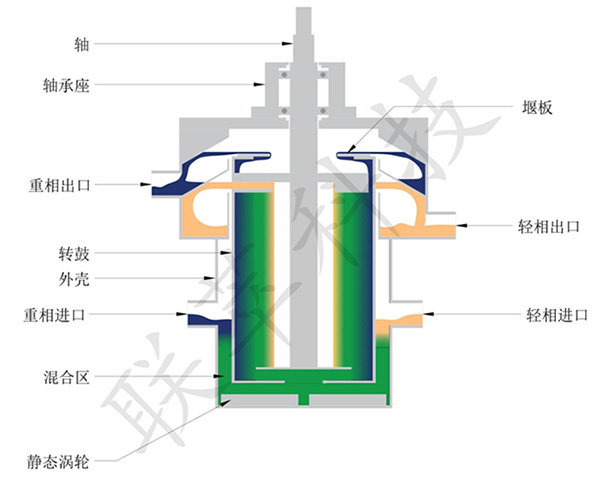

离心萃取机的核心创新在于利用高速旋转(8000-12000 rpm)产生的离心力场(可达地球重力场的数千倍),实现润滑油与萃取剂的快速分离。其工作过程分为三个阶段:

混合传质阶段:轻相(润滑油)与重相(萃取剂,如N-甲基吡咯烷酮)通过独立进料系统进入转鼓,在剪切力作用下形成微米级液滴,溶质在两相间快速扩散,达到分配平衡。例如,在废润滑油再生工艺中,该阶段可在3秒内完成硫、氮化合物的萃取传质。

离心分离阶段:混合液在离心力作用下沿转鼓径向分层,密度较大的萃取剂携带杂质向转鼓壁移动,密度较小的润滑油向中心聚集。通过多级分离设计(通常3-6级),单级分离时间可缩短至0.5秒,总分离效率达99.5%以上。

连续出料阶段:澄清后的两相通过各自堰板进入收集室,经轻相、重相出口分别排出,实现全封闭循环。某万吨级润滑油再生项目数据显示,该工艺可使溶剂回收率突破98%,较传统蒸馏法降低能耗40%。

二、工艺优势:效率、成本与环保的三重升级

1. 效率跃升:连续化生产突破产能瓶颈

传统反应釜采用间歇式操作,单批次处理需4-6小时,且批次间质量波动大。离心萃取机通过多级逆流串联实现连续进料-分离-出料,年处理量提升3-5倍。例如,在某航空润滑油精制项目中,五级离心机组使生产效率从3000吨/年提升至1.2万吨/年,设备利用率提高300%。

2. 成本优化:溶剂回收与能耗双降

溶剂回收:离心萃取机通过精密控温(40-75℃)与动态界面控制,使萃取剂损失量低于2%,年节约采购成本超百万元;

能耗控制:常温常压运行模式使单吨产品电耗较蒸馏法降低50%,配合热泵技术回收余热,某项目年节约蒸汽费超200万元;

维护简化:无底部轴承与机械密封设计,易损件减少70%,年维护成本降低40%。

3. 环保合规:密闭操作与低碳排放

离心萃取机采用全封闭结构,杜绝溶剂挥发,VOCs排放较传统工艺降低90%。在处理含多环芳烃的废润滑油时,其三级逆流萃取工艺可使出水COD从20000mg/L降至300mg/L,达到《污水综合排放标准》一级A类要求。同时,通过优化工艺参数,单吨产品碳足迹从4.8吨CO₂eq降至1.9吨CO₂eq,助力企业通过环保验收。

三、典型应用场景:从废油再生到高端润滑油精制

1. 废润滑油再生

针对矿物基废润滑油,离心萃取机可同步完成脱胶、脱酸、脱色工序。通过梯度控温(60-90℃)与多级逆流萃取,生物柴油收率达96%,副产物甘油纯度满足食品级标准。某企业采用该技术后,产品出口订单量增长40%,年节约危废处置费超200万元。

2. 航空润滑油精制

在合成酯类航空润滑油生产中,离心萃取机通过动态密封技术避免交叉污染,产品纯度达99.99%,满足SAE AS5780标准。某项目数据显示,其三级逆流萃取工艺使酸值从2.5mgKOH/g降至0.03mgKOH/g,光安定性提升50%。

3. 微藻油脂提取

针对生物基润滑油原料,离心萃取机可处理高粘度(>5000 mPa·s)藻浆,通过优化转鼓结构与剪切力参数,使油脂收率从65%提升至92%。某微藻养殖企业采用该技术后,年产能突破5000吨,生产成本降低35%。

四、技术挑战与未来趋势

尽管离心萃取机优势显著,但其应用仍面临两大挑战:

高粘度物料处理:当润滑油粘度超过5000 mPa·s时,需通过预热系统(80-100℃)降低粘度,或采用特殊设计的湍流发生器强化混合;

固液混合体系:对于含悬浮物的废润滑油,需前置过滤装置(如陶瓷膜过滤器)去除颗粒,防止转鼓堵塞。

未来,离心萃取机将向智能化与模块化方向演进:

智能控制:集成5G+边缘计算技术,实时监测转速、界面位置、流量等参数,实现工艺参数的动态优化;

模块化设计:提供实验型、中试型及工业型设备,支持从小试到万吨级生产的全流程覆盖;

耐腐蚀材料:采用哈氏合金C-276与氟材料复合结构,可耐受强酸、强碱及有机溶剂腐蚀,延长设备寿命至15年以上。

结语

离心萃取机的技术突破,不仅解决了润滑油行业传统工艺的效率与成本痛点,更推动了生产模式从间歇式向连续化、智能化的转型。随着全球对可再生能源与低碳制造的需求持续增长,这一技术将在废油再生、高端润滑油合成及生物基原料提取等领域发挥更大作用,成为工业绿色升级的核心引擎。