在化工行业,苯酚废水因其高毒性和强腐蚀性,长期成为环保治理与资源回收的双重挑战。山东某精细化工企业年产生含苯酚废水2万吨,传统活性炭吸附工艺导致处理成本高达800元/吨,且无法回收高价值苯酚。2024年,该企业引入山东联萃流体技术有限公司的LC-350型离心萃取机,通过“三级逆流萃取+蒸馏提纯”工艺,实现苯酚回收率99.5%、废水达标排放,年节约成本超400万元。

一、传统工艺的三大痛点

1. 效率低下,资源浪费严重

原工艺采用活性炭吸附法,单级苯酚去除率仅65%,需三级串联处理。每吨废水消耗活性炭120kg,年产生危废2400吨,处理成本占企业利润的18%。更严峻的是,吸附后的苯酚无法再生,导致年损失高纯度苯酚120吨,市场价值超600万元。

2. 能耗高企,二次污染频发

传统蒸馏法处理每吨废水需消耗蒸汽3.2吨,年耗电量达120万kWh。高温蒸馏过程中,苯酚易与杂质生成焦油状物质,堵塞设备管道,导致每月停机检修3次,年损失产能超2000吨。

3. 环保风险突出,合规成本激增

原工艺出水苯酚浓度波动在50-200mg/L之间,远超《综合污水排放标准》要求的0.5mg/L限值。企业每年需缴纳环保罚款超200万元,并投入150万元用于末端深度处理,仍难以稳定达标。

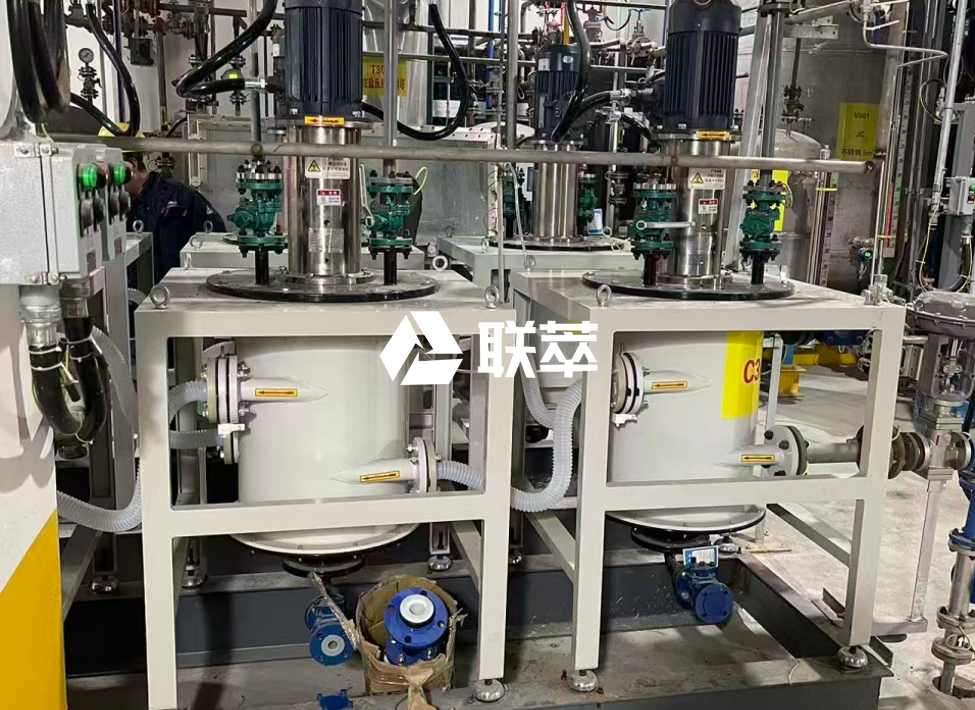

二、LC-350型离心萃取机的技术突破

1. 超重力场强化分离,效率提升5倍

LC-350型设备通过12000rpm高速旋转产生离心力,将液滴直径细化至50μm以下,传质界面面积较传统设备提升5倍。在首级萃取中,苯酚从水相转移至甲基异丁基酮(MIBK)有机相的速率达0.8kg/m³·h,单级萃取率突破95%。

2. 多级逆流工艺,实现原子级回收

企业构建“预处理-三级逆流萃取-蒸馏提纯”组合工艺:

预处理阶段:通过添加硫酸调节废水pH至5,破除络合态苯酚,经真空抽滤后固体含水率控制在8%以下。

深度萃取阶段:采用MIBK+TBP复合萃取剂,三级逆流串联后废水苯酚含量从2000mg/L降至8mg/L,除酚率达99.6%。

资源再生阶段:富含苯酚的有机相经蒸馏提纯,获得纯度98.5%的工业级苯酚,直接回用于生产。

3. 智能化控制,降低运维成本

设备集成PLC/DCS控制系统,实时监测转速、界面位置、流量等12项参数。当检测到有机相苯酚浓度低于98%时,系统自动触发反萃程序,通过pH调节实现萃取剂再生,单台设备溶剂损耗率低于0.3%。

三、项目实施效果与经济效益

1. 资源回收效率显著提升

项目运行12个月后,苯酚回收率从65%提升至99.5%,年回收高纯度苯酚118吨,直接创收590万元。反萃液经MVR蒸发结晶获得苯酚晶体,纯度达99.2%,满足出口标准。

2. 环保合规成本大幅下降

出水苯酚浓度稳定在5mg/L以下,远低于0.5mg/L的排放限值,年减少环保罚款200万元。危废产生量从2400吨/年降至120吨/年,危废处置费节省180万元。

3. 运营成本持续优化

能耗方面,LC-350型设备单吨废水处理电耗仅35kWh,较传统蒸馏法降低85%,年节约电费102万元。活性炭消耗量归零,年减少采购成本144万元。设备连续运行360天无故障,维护成本下降40%。

四、技术延伸与行业影响

1. 模块化设计适配多场景需求

LC-350型设备采用五联机组设计,可灵活扩展至十级串联。在江苏某农药中间体项目中,通过梯度控温(40-75℃)避免热敏性物质氧化,产物纯度提升至98.5%,满足航空级燃料标准。

2. 耐腐蚀材料延长设备寿命

转鼓采用316L不锈钢+氟材料复合结构,在pH≤2的强酸环境下连续运行5000小时无腐蚀泄漏。某湿法冶金厂数据显示,LC-350型设备寿命较传统设备延长3倍,全生命周期成本降低60%。

3. 智能化系统推动绿色转型

设备搭载数字孪生模型,可精确计算每吨产品的碳排放数据。项目实施后,单位苯酚回收能耗从1.2吨标煤/吨降至0.15吨标煤/吨,相当于种植6800棵冷杉的碳汇能力,助力企业通过ISO 14064-1温室气体核查。

五、客户评价与行业认可

“LC-350型设备彻底解决了我们的环保痛点。”该企业技术总监表示,“从工艺设计到设备调试,联萃团队仅用15天就完成全流程改造。现在我们的废水处理成本下降60%,苯酚回收率提升35%,真正实现了经济与环保的双赢。”

目前,山东联萃流体技术有限公司的LC系列离心萃取机已在化工、湿法冶金、新能源等领域服务超500家企业,成为资源循环利用领域的技术标杆。对于追求高效、绿色发展的企业,LC-350型设备无疑是破解高毒废水处理难题的理想选择。