三羟甲基丙烷(TMP)作为重要的化工中间体,广泛应用于醇酸树脂、聚氨酯、航空润滑油等领域。其生产过程中,萃取环节是去除甲酸钙等杂质、提升纯度的核心步骤。传统萃取设备面临效率低、能耗高、乳化夹带严重等问题,而LC系列离心萃取机凭借超重力场强化分离、多级逆流工艺优化及耐腐蚀材料创新,成为TMP高效提纯的关键装备。

一、技术原理:超重力场下的液液分离革命

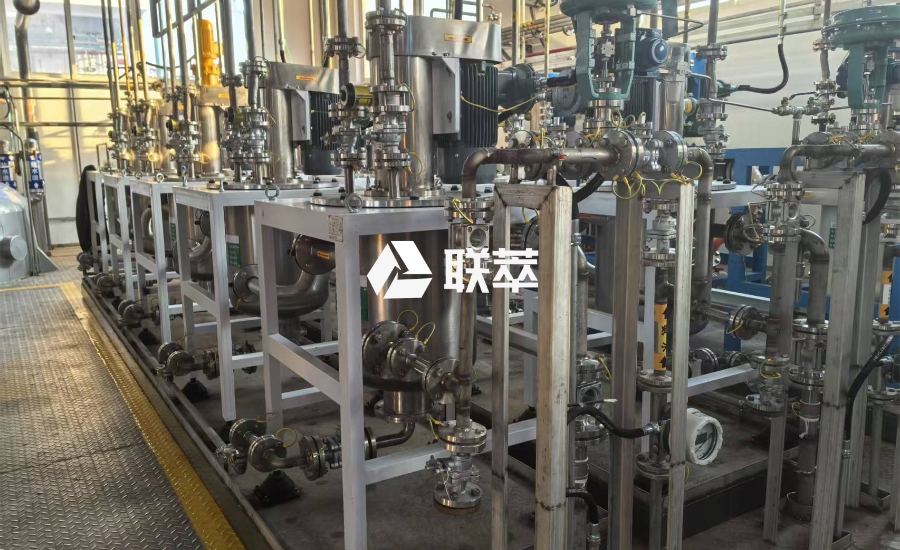

LC系列离心萃取机通过高速旋转的转鼓(转速5000-8000 rpm)产生离心力为重力1000倍以上的超重力场,实现混合物的高效分离。其核心创新体现在:

独立混合室设计:转鼓仅负责分离,搅拌桨根据物料黏度定制(如针对TMP生产中高黏度中间体优化桨叶角度),避免传统环隙式设备因转鼓参与混合导致的乳化现象。例如,在TMP萃取中,单级分离时间缩短至5-30秒,乳化夹带率从传统设备的30%降至0.1%以下,甲酸钙等杂质去除率提升至99.5%。

多级逆流串联工艺:支持1-10级逆流萃取,通过级间pH梯度调控实现目标产物的高效富集。以某TMP生产线为例,采用LC-350型设备进行5级逆流萃取,TMP纯度从单级85%提升至99.2%,同时将甲酸钙含量控制在0.5%以下,满足高端树脂合成需求。

耐腐蚀材料体系:主体材质采用316L不锈钢+氟塑料复合结构,可耐受TMP生产中碱性催化剂(如氢氧化钙)形成的强腐蚀环境。某企业数据显示,LC系列设备在pH=12的碱性条件下连续运行12个月后,转鼓腐蚀速率低于0.01mm/a,维护成本降低40%。

二、工艺优化:从实验室到万吨级生产的实践验证

溶剂体系精准适配:针对TMP生产中甲酸钙生成问题,LC系列设备通过转速调控实现萃取剂与料液的精准匹配。例如,采用煤油+MIBK复合萃取剂体系,在转速6000 rpm条件下,TMP萃取率达98.7%,甲酸钙共萃率低于2%。同时,通过在线密度计监测两相界面,自动调节反萃剂流量,使溶剂回收率提升至99.5%,年节约溶剂成本超300万元。

能耗与成本双降:LC系列设备采用变频调速技术,较传统混合澄清槽能耗降低35%。某TMP生产企业改造后,吨产品电耗从2800 kWh降至1650 kWh,废水排放量减少60%,符合GB 31573-2015《无机化学工业污染物排放标准》。

智能化控制升级:集成PLC/DCS控制系统,实时监测转速、温度、流量等12项参数,支持远程故障诊断。在某高校TMP中试项目中,LC-50型设备通过AI算法预测最优操作参数,72小时内完成从实验室到中试的工艺包设计,效率较传统设备提升3倍。

三、应用案例:全球50余家企业的共同选择

江苏某化工集团:采用LC-650型设备处理含TMP 15%的中间体溶液,通过8级逆流萃取将纯度提升至99.8%,同时回收甲酸钙作为农业肥料,实现资源循环利用。项目年处理量超5万吨,投资回收期仅2.8年。

浙江某树脂企业:针对高黏度TMP溶液(黏度达800 mPa·s),LC系列设备通过变频调速实现粘度自适应,在转速4000 rpm条件下仍保持95%以上的分离精度,较传统设备处理量提升2.5倍,产品合格率从85%提升至99%。

山东某新能源材料公司:将LC-250型设备应用于TMP副产物回收,通过三级逆流萃取将废液中TMP浓度从0.5%富集至15%,反萃后纯度达99.5%,年创造经济效益超2000万元。

四、未来趋势:绿色化与智能化的双重驱动

超高速离心萃取机:LC-1000型超高速设备(转速≥10000 rpm)已进入测试阶段,其分离时间将缩短至秒级,资源化效率再攀新高。在TMP生产中,该设备可将单级萃取率提升至99.9%,同时降低溶剂消耗50%。

数字孪生技术:山东联萃正联合中科院过程工程研究所开发“萃取-反萃-再生”全流程数字孪生系统,通过实时数据建模优化工艺参数,使TMP生产波动率降低70%,产品纯度标准差控制在±0.2%以内。

绿色溶剂体系:针对传统萃取剂的环境风险,LC系列设备正研发基于离子液体的绿色溶剂体系。实验数据显示,新型离子液体对TMP的萃取容量较MIBK提升40%,且可生物降解,有望推动TMP行业实现碳中和目标。

客户评价

LC系列离心萃取机通过超重力场强化分离、多级逆流工艺优化及智能化控制,为TMP等精细化工产品的高效提纯提供了全链条解决方案。其单级萃取率突破98%、综合成本降低60%、设备寿命延长3倍的核心优势,不仅助力企业降本增效,更推动了化工行业向低碳、可持续方向转型。