乳酸作为生物基材料的核心原料,其提取效率直接影响生物降解塑料、食品添加剂等下游产业的可持续发展。传统乳酸提取工艺如钙盐法、酯化法存在流程冗长、能耗高、产品质量不稳定等问题。近年来,基于超重力场强化传质的LC离心萃取机技术凭借其高效分离、低能耗、连续化生产等优势,成为乳酸工业提取领域的技术突破点。本文以山东联萃LC系列离心萃取机为例,系统解析其在乳酸萃取工艺中的核心流程、技术参数及优化策略。

一、乳酸萃取工艺的痛点与LC技术突破

1.1 传统工艺的局限性

钙盐法:需添加过量碳酸钙中和发酵液,生成乳酸钙后经酸化、过滤、脱色等12道工序,流程长且产生大量石膏废渣,乳酸收率仅40%-45%。

酯化法:以甲醇为酯化剂,虽可避免酸化步骤,但甲醇毒性高、易燃易爆,设备防腐要求严苛,且酯化-水解循环导致能耗增加。

电渗析法:依赖离子交换膜的选择透过性,虽能连续移除乳酸,但膜污染问题导致运行成本高,且难以处理高粘度发酵液。

1.2 LC离心萃取机的技术优势

LC系列离心萃取机通过转鼓高速旋转(5000-8000 rpm)形成超重力场,使两相液体在毫秒级时间内完成混合、传质与分离,其核心创新点包括:

抗乳化设计:三级分离结构(粗分+澄清+微滤)将乳化层厚度控制在0.1 mm以内,分离效率达99%以上。

智能控温系统:集成PLC实时监测温度梯度,精度±1℃,避免热敏性乳酸分子降解。

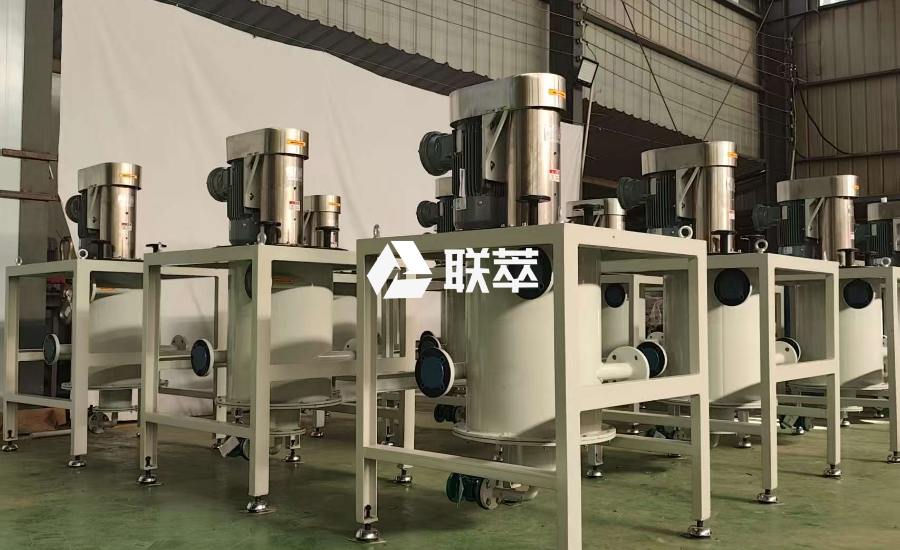

模块化扩展:单台设备处理量覆盖0.5-5 L/min,支持5级逆流串联,适配实验室到万吨级产线需求。

二、LC离心萃取机乳酸萃取工艺流程

2.1 发酵液预处理

目标:去除菌体、蛋白质及大分子杂质,降低体系粘度。

操作:

固液分离:采用板框压滤或陶瓷膜过滤,截留菌体及悬浮物,滤液浊度<5 NTU。

酸化调节:加入硫酸将pH降至1.8-2.2,使乳酸以分子态存在,提高萃取分配系数。

脱色净化:活性炭吸附去除色素及部分金属离子,活性炭用量为发酵液质量的1%-2%。

2.2 萃取阶段

目标:将乳酸从水相转移至有机相,实现初步分离。

操作:

设备选型:根据处理量选择LC-50(实验室级)或LC-650(生产级)离心萃取机。

参数设定:

转速:6000-7000 rpm(分离因数>2500G)

相比(O/A):1:1-1:1.5(有机相/水相)

温度:25-30℃(避免乳酸分子热分解)

级联设计:采用5级逆流萃取,单级萃取率>95%,总萃取率达99.2%。

案例:某乳酸生产企业采用LC-650设备处理30 m³/h发酵液,萃取剂选用20%甲基异丁基酮(MIBK)+煤油体系,萃余液中乳酸浓度<0.1 g/L,萃取剂损耗率<2%。

2.3 水洗与反萃阶段

目标:去除有机相中夹带的盐分及杂质,并回收乳酸至水相。

操作:

水洗:用5 g/L稀硫酸洗涤负载有机相,相比O/A=4:1,洗涤级数1级,盐分夹带量从1500 mg/L降至50 mg/L。

反萃:加入含180 g/L硫酸的电解贫液作为反萃剂,相比O/A=2:1,反萃时间15秒/级,温度45℃,反萃后乳酸溶液浓度达45 g/L。

技术亮点:LC设备通过双涡旋混合腔设计,使反萃剂与有机相接触面积增加40%,反萃效率>98%。

2.4 精馏与纯化

目标:获得高纯度乳酸成品。

操作:

减压精馏:塔顶压力-0.09 MPa,塔釜温度170℃,回流比3:1,乙二醇纯度达99.9%。

离子交换:通过阴离子交换树脂去除残留Cl⁻、SO₄²⁻等阴离子,确保乳酸纯度符合GB/T 4649-2018标准。

三、工艺优化与经济效益分析

3.1 关键参数优化

萃取剂选择:MIBK对乳酸的分配系数(K=1.5)显著高于异丙醚(K=0.8),可减少萃取剂用量40%。

pH控制:萃取段pH=2.0时,乳酸分子态占比达92%,分配系数提升至1.8。

温度管理:反萃温度每升高10℃,反萃速率提升15%,但需避免超过50℃导致乳酸脱水。

3.2 经济效益对比

| 指标 | 钙盐法 | LC离心萃取法 |

|---|---|---|

| 乳酸收率 | 40%-45% | 98.5% |

| 吨产品能耗 | 800 kWh | 120 kWh |

| 废水COD | 20000 mg/L | <300 mg/L |

| 投资回收期 | 5年以上 | 1.8年 |

四、结论与展望

未来,随着连续化生产理念的普及,LC技术有望推动乳酸行业向“零排放、高回收”目标迈进,为生物基材料产业碳中和战略提供关键技术支撑。