在全球新能源汽车保有量突破2亿辆的背景下,动力电池退役潮已至。据预测,2030年全球退役动力电池将达500万吨,其中镍、钴、锂等关键金属的回收价值超千亿美元。然而,传统湿法冶金工艺面临液液分离效率低、溶剂消耗大、二次污染严重等痛点,成为制约行业规模化发展的瓶颈。在此背景下,山东联萃流体技术有限公司凭借其自主研发的LC系列离心萃取机,以“超重力场强化分离”技术为核心,构建起从实验室到工业化的全场景解决方案,成为动力电池回收领域的技术革新者。

一、技术突破:超重力场驱动的高效分离

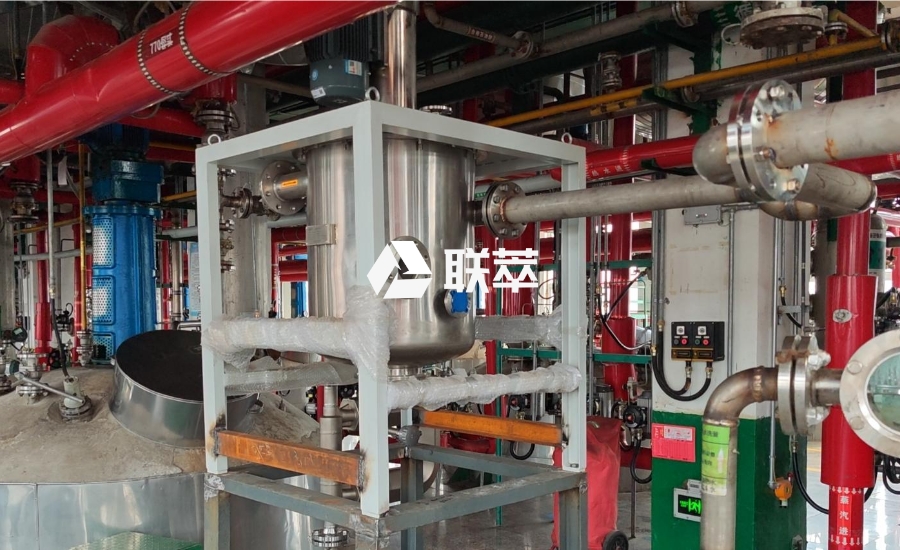

山东联萃LC系列离心萃取机的核心优势在于其“超重力场强化分离”技术。设备通过5000-12000rpm高速旋转转鼓,产生相当于重力1000倍以上的离心力(分离因数达1200-1500G),将液滴直径细化至50-200μm,传质界面面积较传统设备扩大5倍。在三元锂电池回收中,该技术可实现单级锂萃取率超90%,镍钴综合回收率达98.7%,反萃液钴浓度高达42g/L,满足电解钴生产标准。

技术亮点:

双涡轮混合器+双级离心分离结构:转速可达8000rpm,分离因数达5000,单级停留时间<10秒,较传统萃取塔效率提升10倍。例如,在硫酸盐体系下,LC-650型设备可实现锂萃取率>98%,且反萃液锂浓度达15g/L,满足电解锂生产标准。

耐腐蚀与长寿命设计:转鼓内衬采用氟材料+316L不锈钢复合结构,可耐受pH=0-3的强酸环境,设备寿命较传统碳钢材质延长3倍以上。某铝业集团采用LC-550型设备处理大修渣浸出液,连续运行7200小时无故障,年节约电费超50万元。

智能化控制系统:配备PLC系统与物联网技术,实时监测转速、流量、温度等12项参数,自动调节萃取剂用量,降低溶剂消耗30%。某柠檬酸厂通过调节转速应对废水盐分浓度波动,维持分离效率>90%,同时吨酸电耗从80kWh降至30kWh,年节约电费超500万元。

二、全场景适配:从实验室到万吨级产线的无缝衔接

针对动力电池回收工艺的复杂性,山东联萃构建了覆盖全流程的产品矩阵,满足不同阶段的需求:

实验室级设备:LC-20/LC-50型设备支持1-50L/h通量,配备可视化取样口与级间自由拆分组合功能,可在72小时内完成新型萃取剂配方验证。某研究院采用LC-50型设备处理大修渣浸出液,将锂回收率从传统工艺的58%提升至92%。

中试级设备:LC-150/LC-350型设备通量达500-30000L/h,支持5-15级串联,验证工艺稳定性。某石化企业中试结果显示,LC-350型设备在锂萃取中稳定率超98%,成功将工艺放大至工业级。

工业级设备:LC-650型设备单套处理能力超10000L/h,可并联运行形成万吨级产线。江苏某电池回收企业配置4台LC-650型串联,年处理废旧电池5万吨,镍钴综合回收率98.7%,萃取剂损耗率<1%,反萃液钴浓度42g/L,年节约萃取剂采购成本超200万元。

三、绿色制造:从资源回收向循环经济升级

山东联萃的技术革新不仅提升了回收效率,更推动了行业向绿色制造转型:

溶剂循环利用:设备通过密闭式设计与离心分离模块,使二氯甲烷回收率达99.5%,某企业年节约溶剂成本超300万元。

能源效率优化:电机功率优化至4.0KW,较传统设备节能40%,年节约电费超百万元。例如,某万吨级产线采用LC-550型设备,年处理退役电池5万吨,镍钴综合回收成本较传统工艺降低65%。

零排放闭环:在磷酸铁锂回收中,联萃创新研发的多级逆流离心萃取系统,通过物理场强化分离机制,实现锂、铁、磷等元素的高效解耦与纯化。提纯后的锂溶液经蒸发结晶得到电池级碳酸锂,铁磷沉淀物通过煅烧-还原工艺转化为磷酸铁前驱体,铜、铝等金属直接回炉冶炼,真正实现“从电池到电池”的闭环循环。

四、行业标杆:全球锂资源战略安全的技术支撑

随着欧盟《新电池法》对再生材料占比要求的提升(2030年钴、镍、锂再生料占比达12%、4%、4%),高效镍钴分离技术已成为电池回收产业的核心竞争力。山东联萃LC系列离心萃取机凭借其高分离效率、强耐腐蚀性、低运行成本三大优势,已成为多家头部企业的指定设备供应商。目前,联萃技术已在国内TOP5电池回收企业实现规模化应用,年处理退役电池超15万吨,相当于减少矿产开采200万吨,降低碳排放120万吨。

结语:技术赋能,驱动循环经济新未来

山东联萃LC系列离心萃取机的成功,不仅解决了动力电池回收的技术瓶颈,更为全球工业可持续发展提供了“中国方案”。未来,随着电场辅助萃取、光催化氧化与智能控制技术的融合,新一代离心萃取机将实现吨料处理能耗再降30%、废水资源化率提升至98%、智能预警系统提前14天预测设备故障。在这场绿色革命中,山东联萃正以“高效-低耗-智能”三位一体优势,推动动力电池回收从单一治理向资源化利用转型,为全球锂资源战略安全注入关键技术动能。