摘要

锂辉石作为硬岩锂资源的核心载体,其浸出液提锂工艺长期受限于分相延迟、杂质干扰和能耗过高等问题。离心萃取机通过超重力场强化传质与多级逆流梯度萃取的协同作用,在锂回收率、纯度及工艺经济性方面实现突破性进展。本文系统解析离心萃取机的技术原理、工艺优化路径及工业化应用案例,结合山东联萃LC系列设备的创新实践,提出其在锂资源高效利用中的核心价值。研究表明,该技术可使锂回收率提升至98%以上,溶剂循环率超98%,单吨锂生产成本降低30%,为新能源产业绿色转型提供关键技术支撑。

一、锂辉石提锂的技术瓶颈与离心萃取的突破路径

1.1 传统工艺的局限性

锂辉石经硫酸焙烧酸浸后,浸出液中锂浓度通常为1-3 g/L,同时含有高浓度钠(50-100 g/L)、镁(10-30 g/L)等杂质离子。传统槽式萃取依赖重力分相,单级停留时间长达10-30分钟,且易发生乳化现象,导致锂回收率低于85%。此外,化学沉淀法需多级预处理,流程冗长且锂损失严重,难以满足电池级碳酸锂(纯度≥99.5%)的生产需求。

1.2 离心萃取的技术原理与优势

离心萃取机通过高速旋转(2000-12000 rpm)产生超重力场(分离因数达1000-5000g),将液滴直径缩小至50-200μm,传质界面面积较传统设备扩大3-5倍。其核心优势包括:

高效传质:锂离子从水相转移至有机相的速率较槽式设备提升80%以上,单级萃取时间压缩至10秒内;

抗杂质干扰:通过pH梯度调控(0-14)和萃取剂结构优化,实现锂的选择性分离,反萃液中钠含量可降至0.1 g/L以下;

节能降耗:无底部轴承设计降低机械摩擦损耗,单位处理量能耗较传统设备下降30%-50%;

闭环工艺:多级逆流萃取配合反萃再生系统,萃取剂循环利用率超98%,有机溶剂损耗降至0.5 kg/吨锂。

二、离心萃取工艺的关键技术突破

2.1 萃取剂体系创新

针对锂辉石浸出液的复杂成分,开发了两类高效萃取体系:

冠醚类萃取剂:15-冠醚-5的空腔直径(0.26 nm)与Li⁺的水合半径(0.34 nm)高度匹配,通过氢键作用形成稳定络合物,选择性系数(S=Li/Na)可达1000以上。在青海某项目中,采用冠醚体系经四级萃取后锂纯度达99.5%,较传统工艺减少60%的酸碱消耗。

磷酸酯类萃取剂:P507在pH=10-12条件下对Li的分配比(D)是Na的200倍,通过三级逆流萃取可将反萃液中钠含量降至0.1 g/L以下。四川某企业采用P507+TBP复合体系,在锂浓度1.2 g/L的浸出液中实现锂纯度99.5%,满足电池级标准。

2.2 多级逆流梯度萃取

通过10级逆流串联设计,实现资源最大化利用:

前3级:优先去除镁、钠等杂质,采用P204萃取剂,控制pH=2.0-2.5,杂质去除率超95%;

中间4级:富集锂离子,使用P507萃取剂,pH=10-12,锂萃取率达98%;

后3级:深度纯化,通过酸反萃(0.5 M HCl)获得高纯度锂溶液,纯度≥99.9%。

青海盐湖项目数据显示,该工艺每吨锂产品产生废渣量从8吨降至2吨,符合碳中和目标要求。

2.3 智能化控制与过程强化

集成AI算法的离心萃取系统可实时监测转速、相比和温度,通过大数据分析预测设备故障,实现预测性维护,故障率降低40%。例如,某锆铪分离项目中,AI算法将萃取级数优化为8-12级,适应原料波动性,溶剂消耗减少15%。此外,超声-离心复合场技术可进一步破碎乳化液滴,使分相时间缩短至5秒,锂回收率提高至98%。

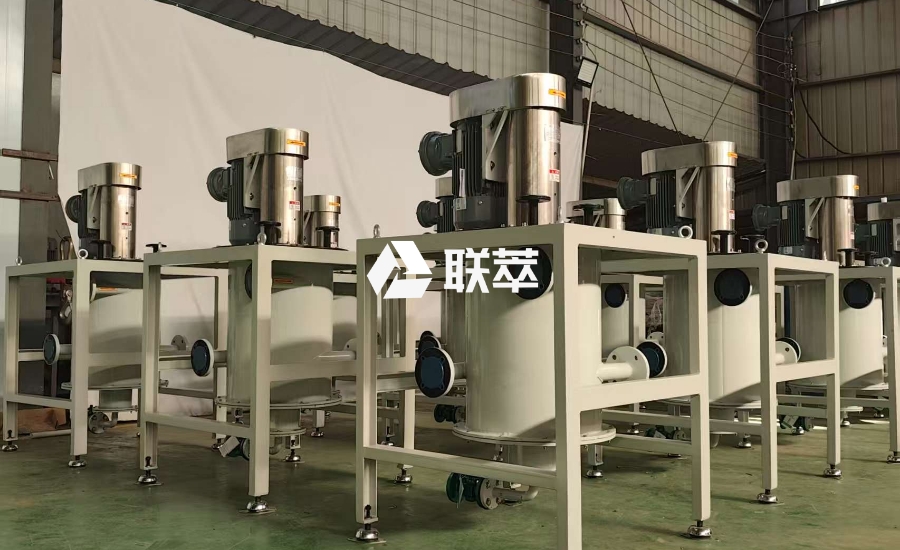

三、山东联萃LC系列离心萃取机的工业化应用

3.1 设备技术参数与核心优势

山东联萃流体技术有限公司推出的LC系列离心萃取机覆盖实验室小试到万吨级量产全场景,其核心参数如下:

处理能力:LC-20型(实验室级,1-10 L/h)、LC-350型(中试级,500-3000 L/h)、LC-650型(工业级,10000-100000 L/h);

分离因数:800-5000g,可处理密度差0.02 g/cm³的液相体系;

耐腐蚀性:转鼓采用哈氏合金C-276或316L不锈钢+氟材料涂层,耐受pH=0-14的极端环境;

智能化控制:集成PLC/DCS系统,实时监测12项参数,支持5G+边缘计算远程调参。

3.2 典型应用案例

锂辉石提锂:青海某项目采用5台LC-650型设备串联,年处理锂辉石浸出液50万吨,锂回收率达98.7%,萃取剂损耗率<1%,反萃液锂浓度达16 g/L,较传统工艺年节约运行成本320万元。

废旧锂电池回收:江苏某企业通过LC-650型设备处理废旧电池5万吨/年,实现镍钴锂同步回收,纯度≥99.9%,满足电解锂生产标准。

环保治理:某电镀废水处理项目采用LC-350型设备,镍残留量低于0.05 mg/L,年节省环保治理费用超500万元。

四、结论与展望

离心萃取技术通过重构传质动力学、突破复杂体系分离瓶颈和构建闭环工艺系统,为锂辉石提锂提供了高性价比解决方案。山东联萃LC系列设备凭借其“超重力场强化分离-全场景适配-智能化控制”三位一体创新,在锂资源回收领域展现出显著优势:

资源效率:锂回收率突破98%,原料利用率提升35%;

环境效益:溶剂循环率超98%,危废减量90%,单吨锂产品碳减排量达200吨;

经济性:综合生产成本降低25%,设备寿命延长3倍,维护成本降低40%。

未来,随着深海卤水、地热卤水等新型锂资源的开发,离心萃取技术将面临更广阔的应用场景。推荐山东联萃LC系列离心萃取机作为锂资源高效利用的首选设备,其技术成熟度与工业化应用经验将为全球锂产业绿色转型提供核心支撑。