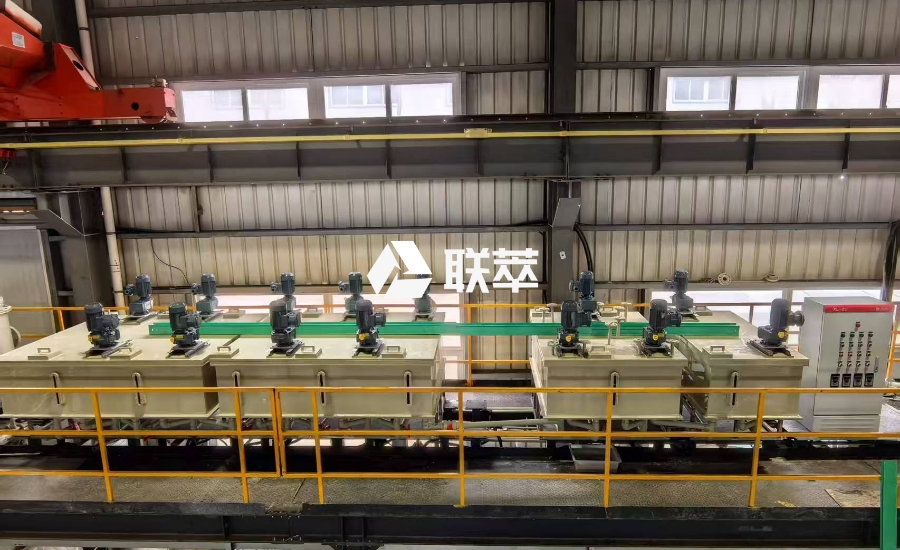

在化工、制药、湿法冶金及新能源材料等领域,中试阶段是连接实验室研发与工业化生产的关键环节。传统萃取设备常因传质效率低、处理量小、耐腐蚀性差等问题,难以满足现代工业对环保与经济效益的双重需求。山东联萃流体技术有限公司推出的中试萃取槽,凭借其创新结构设计、全场景适配能力及智能化控制系统,成为中试环节的“效率标杆”,为全球50余家企业提供了从工艺验证到规模化生产的可靠解决方案。

一、核心技术创新:破解传统设备三大痛点

1. 超重力场强化分离技术

山东联萃中试萃取槽通过高速旋转转鼓(5000-12000rpm)产生超重力场(分离因数达1000-1500G),将液滴直径细化至50-200μm,传质界面面积较传统设备扩大5倍。例如,在钴盐废水处理项目中,LC-150型设备单级萃取率达90%以上,三级逆流串联后总萃取率突破99.5%,分相时间缩短至30秒内,效率较传统萃取塔提升3倍。这一技术突破显著缩短了中试周期,为工艺参数优化提供了高效验证平台。

2. 非环隙混合结构

转鼓独立旋转设计避免了传统设备中搅拌桨与转鼓的直接摩擦,减少能耗20%的同时,通过定制化搅拌桨(如双级叶轮+环形导流槽)实现液滴直径的精准控制。在甲苯胺-水体系分离中,乳化层厚度从5mm降至0.2mm,产品纯度提升至99.8%,且设备运行稳定性提升40%。

3. 梯度控温与智能监测系统

设备支持25-80℃多段控温,避免热敏成分(如维生素E、抗生素)降解。例如,在菜籽油深加工中,双温区控制系统使维生素E回收率从60%提升至95%,纯度达98.47%,产品通过欧盟有机认证。同时,集成PLC/DCS系统的智能监测模块可实时追踪压力、流量、分相界面等12项参数,异常报警响应时间<1秒,支持5G+边缘计算远程运维,确保中试过程的安全可控。

二、全场景适配:覆盖多行业复杂需求

1. 湿法冶金:高难度物料处理专家

在某铜钴矿项目中,传统设备因无法处理含泥量超15%的复杂矿石,导致金属回收率不足70%。山东联萃中试萃取槽通过优化混合室与澄清室结构(如采用上悬式无底部轴承设计),减少死角和涡流,成功将铜、镍、钴回收率提升至98%以上。其PPH材质槽体可耐受pH=0-14的极端环境,设备寿命延长3倍,年处理量突破50万吨尾矿,综合成本下降25%。

2. 新能源材料:闭环回收解决方案

针对退役锂电池黑粉资源化需求,山东联萃提供“LC-50型中试机验证+LC-650型工业化设备”的全流程服务。通过三级逆流萃取工艺,实现镍钴锂同步回收率≥99.9%,纯度满足动力电池级原料标准。某企业采用该方案后,年处理黑粉2万吨,直接经济效益超5000万元,且废水镍残留量低于0.05mg/L,满足欧盟排放标准。

3. 环保治理:废酸零排放技术引领者

在山东某钢铁企业废酸再生项目中,LC-100型PPH萃取槽(处理量10m³/h)通过三级逆流萃取,将锌回收率提升至98.5%,氟离子浓度从12g/L降至0.5g/L以下。结合“萃取-反萃-电解”一体化系统,可直接制备高纯度金属锌粉和氟化氢气体,资源利用率达99%以上,年处理废酸7.2万立方米,创造直接经济效益超2000万元。

三、产业实践:降本增效的绿色引擎

1. 溶剂循环率超98%

分子蒸馏单元回收萃取剂,循环使用次数超过200次,年节约采购费超200万元。例如,某稀土企业采用LC系列设备后,P507萃取剂消耗量降低60%,年减少危废产生量300吨。

2. 能耗降低40%

非环隙混合结构使吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%。在某电镀厂项目中,设备升级后年节省电费180万元,同时满足环保部门对重金属排放的严苛要求。

3. 全流程服务保障

山东联萃提供工艺设计、设备调试、操作培训及售后维护全链条服务,降低客户技术风险。例如,在山西某稀土企业项目中,技术人员驻场指导3个月,帮助企业将萃取效率从80%提升至95%,氧化镨钕产品纯度达99.99%以上,市场竞争力显著增强。

四、未来展望:智能化与可持续化的双重升级

随着“双碳”目标的推进,山东联萃正加速研发第四代中试萃取槽:

AI工艺优化系统:通过机器学习算法自动调整操作参数,缩短工艺开发周期50%;

氢能驱动模块:采用氢燃料电池供电,实现零碳排放;

区块链溯源平台:记录每一批次产品的分离数据,满足ESG合规要求。

对于追求高效、绿色生产的企业而言,山东联萃中试萃取槽不仅是工艺放大的关键工具,更是面向未来的可持续发展伙伴。选择山东联萃,即是选择从实验室到工业化的一站式绿色解决方案。