在钨矿冶炼与稀有金属回收领域,钨的萃取分离是决定资源利用率与经济效益的核心环节。传统萃取设备常面临分离效率低、金属交叉污染、设备耐腐蚀性不足等痛点,而山东联萃流体技术有限公司凭借其自主研发的萃取槽技术,通过多级逆流萃取、抗腐蚀材质创新及智能化控制三大核心突破,为钨资源的高效回收提供了全流程解决方案。

一、技术突破:从“低效分离”到“精准提纯”

1. 多级逆流萃取:提升分离效率与纯度

钨矿浸出液成分复杂,常含钼、铁、锰等伴生金属及脉石杂质,传统萃取设备易出现分离系数低、金属交叉污染等问题。山东联萃的萃取槽采用多级逆流萃取工艺,通过优化混合室与澄清室的结构布局,减少死角和涡流,使钨离子与萃取剂充分接触并形成稳定配合物。例如,在某钨矿回收项目中,采用LC-350型钢衬氟萃取槽(处理量500-8000L/h),通过三级逆流萃取,钨的回收率从传统设备的85%提升至98.5%,纯度达99.7%以上,显著高于行业平均水平。

2. 抗腐蚀材质:适应强酸强碱环境

钨萃取过程中常涉及盐酸、硫酸等强酸介质,传统金属材质设备易被腐蚀,导致泄漏风险与维护成本激增。山东联萃的萃取槽采用钢衬氟(PTFE)或PPH(聚丙烯)材质,具备卓越的耐酸碱性与化学稳定性。例如,在山东某钢铁企业的废酸再生项目中,LC-100型PPH萃取槽(处理量10m³/h)成功从含钨废酸中回收氧化钨,设备连续运行12个月无腐蚀泄漏,年处理废酸7.2万立方米,回收氧化钨2160吨,直接经济效益超2000万元。

3. 智能化控制:优化工艺参数与能耗

山东联萃的萃取槽集成PLC/DCS控制系统与物联网技术,可实时监测温度、流量、pH值等12项参数,并通过AI算法动态调整搅拌强度与分离时间。例如,在处理含钨有机废水时,系统自动将pH值调节至8-9,强化对钨离子的选择性分离,使单级COD去除率超85%,吨水处理能耗降低40%。

二、产业实践:从实验室到万吨级生产的无缝衔接

1. 实验室级:小规模研发验证

针对高校与科研机构的研发需求,山东联萃推出MCG-500型透明萃取槽(通量3-10L/h),采用四氟材质打造,槽体无粘接或焊缝,支持级间自由拆分组合。例如,某高校实验室利用该设备验证新型萃取剂配方,72小时内完成五组对比实验,效率较传统萃取塔提升10倍,为钨萃取工艺优化提供了数据支撑。

2. 中试级:工艺放大验证

在中试阶段,山东联萃的中试萃取槽通过上悬结构设计,避免底部轴承漏液风险,并支持多级串联扩展。例如,某湿法冶金企业采用中试萃取槽进行钨镍钴多金属回收工艺优化,通过三级逆流萃取,将钨的回收率从82%提升至96%,同时减少萃取剂损耗80%,为工业化生产提供了可靠依据。

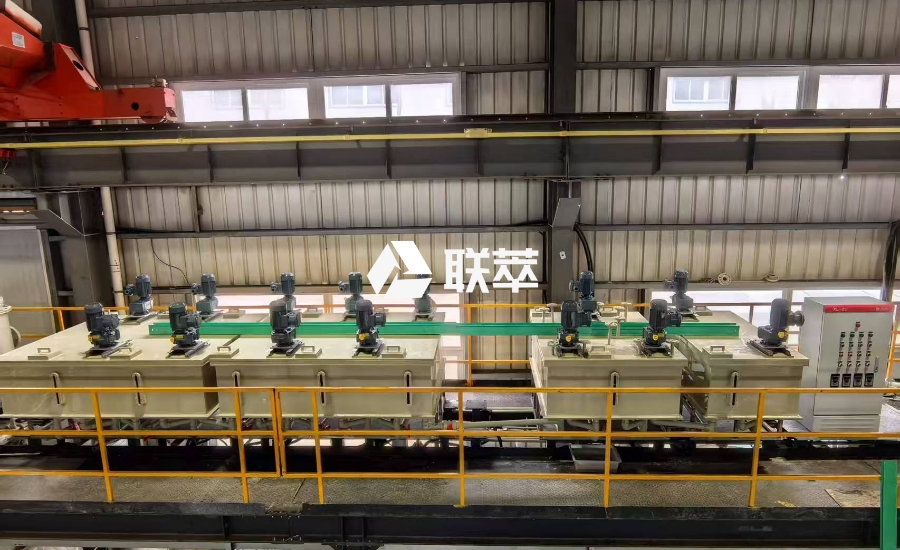

3. 工业级:万吨级生产应用

针对大型钨矿企业的高负荷需求,山东联萃推出LC-650型万吨级萃取槽(单台年处理量超5万吨),支持多机并联扩展。例如,江西某钨业集团采用并联3台LC-650型设备,实现年处理钨矿浸出液60万吨,钨回收率稳定在98%以上,年节约原料成本超3000万元,同时减少废渣排放量70%,助力企业构建绿色循环经济体系。

三、环保与经济效益:资源化回收的双重价值

1. 资源化回收:变废为宝

山东联萃的萃取槽技术不仅可高效提取钨金属,还能从废酸、废水等副产物中回收钼、铁等伴生金属。例如,在某钨矿废酸处理项目中,通过“萃取-反萃-电解”一体化系统,从废酸中直接制备高纯度金属钨粉与钼酸铵,资源利用率提升至99%以上,年减少危废排放量1.2万吨。

2. 节能降耗:降低运营成本

通过优化设备结构与控制算法,山东联萃的萃取槽较传统设备能耗降低30%。例如,某企业采用LC-350型设备后,吨钨萃取电耗从150kWh降至60kWh,年节省电费超500万元,同时减少萃取剂采购费40%,综合运营成本下降35%。

四、未来展望:技术融合引领行业升级

随着电场辅助萃取、光催化氧化与智能控制技术的融合,山东联萃正研发新一代萃取槽,实现吨料处理能耗再降20%、废水资源化率提升至99%、智能预警系统提前14天预测设备故障。其目标不仅是提升钨萃取效率,更是推动整个稀有金属回收行业向高效化、绿色化、智能化方向转型。

结语

山东联萃流体技术有限公司的萃取槽技术,以“精准分离-资源回收-节能降耗”为核心,为钨矿冶炼与稀有金属回收提供了全链条解决方案。从实验室研发到万吨级生产,从单一金属提取到多组分协同分离,山东联萃正以技术创新重新定义钨萃取的行业标准,助力全球钨资源产业实现绿色可持续发展。