锂作为新能源产业的核心元素,广泛应用于动力电池、储能系统及高端材料领域。随着全球锂需求以年均12%的速度增长,传统提锂工艺面临高镁锂比卤水处理难、低浓度资源回收率低、环保成本高等挑战。在此背景下,离心萃取技术凭借其高效分离、低能耗和绿色化优势,成为锂资源提取的关键突破口。本文系统解析锂的萃取与分离工艺流程,并结合山东联萃LC系列离心萃取机的创新实践,探讨其如何推动行业向智能化、可持续化转型。

一、锂资源类型与提锂技术路线

锂资源主要分为矿石型(如锂辉石、锂云母)和液态型(如盐湖卤水、废旧电池电解液)。针对不同资源特性,工业界形成三大技术路线:

矿石提锂:通过硫酸焙烧法或氯化焙烧法将锂转化为可溶化合物,再经溶剂萃取分离。例如,硫酸法将α-锂辉石转化为β-锂辉石后,与浓硫酸混合焙烧,提取出纯净硫酸锂溶液,锂提取率达90%。

盐湖卤水提锂:针对高镁锂比(Mg/Li>20)卤水,采用“沉淀-萃取-膜分离”组合工艺。青海西台吉乃尔盐湖项目通过“先提硼后提锂”策略,利用磷酸三丁酯(TBP)体系萃取锂,反萃后获得氯化锂溶液,锂回收率提升至85%。

废旧电池回收:退役锂电池经破碎、浸出后,采用多级逆流萃取分离锂、钴、镍。例如,刚果(金)铜钴矿项目通过8级逆流萃取系统,从品位0.12%的尾矿中提取钴,年处理量突破50万吨,资源利用率提升40%。

二、离心萃取工艺的核心技术与创新

1. 萃取剂选择与机理

萃取剂是锂分离的核心,需满足对锂离子选择性高、与杂质离子共萃率低的要求。工业应用中,两类萃取剂表现突出:

有机磷酸类:如P204、P507,通过离子交换作用与锂形成稳定络合物。在盐湖提锂中,P204体系可选择性萃取锂离子,抑制镁、钙等杂质共萃,纯度达99.5%以上。

冠醚类:如15-冠醚-5,其环腔直径与Li⁺匹配,在锂同位素分离中展现独特优势。青海盐湖研究所通过冠醚类萃取剂,将锂同位素分离系数提升至1.03,突破国际技术壁垒。

2. 离心萃取机的技术优势

离心萃取机通过高速旋转转鼓(5000-15000rpm)产生超重力场(离心力达重力1000倍以上),实现两相液体的快速混合与分离。其核心优势包括:

高效传质:液滴直径细化至50-200μm,传质界面面积扩大5-10倍,单级停留时间缩短至30秒内,处理量提升3-5倍。

精准控制:通过调节转速、相比(有机相/水相比例)及温度,动态优化工艺参数。例如,在磷酸铁锂回收中,山东联萃LC系列设备通过智能温控系统将反萃温度精准控制在60±1℃,镍钴锰综合回收率超99%。

绿色闭环:溶剂循环率超90%,危废排放减少60%以上。某企业采用LC-650多级串联工艺,年处理5万吨废液,仅溶剂成本即可节省数百万元。

三、典型工艺流程与案例分析

1. 盐湖卤水提锂工艺

流程:采卤→蒸发浓缩→萃取→反萃→纯化→结晶

案例:青海某盐湖项目采用TBP-离子液体体系,通过四级逆流萃取工艺,锂回收率从75%提升至92%。反萃液经纳滤膜去除杂质后,结晶生成电池级碳酸锂,纯度达99.9%。

2. 废旧锂电池回收工艺

流程:破碎→浸出→多级萃取→反萃→结晶

案例:山东某退役锂电池回收项目采用LC系列离心萃取机,通过“萃取钴镍-反萃铌钽-纯化锂”三步法,实现镍钴锰综合回收率超99%。每处理1万吨废旧电池,减少碳排放1.2万吨,产品直接用于锂电池正极材料生产。

3. 氧化铜废液资源化工艺

流程:预处理破络→选择性萃取→杂质洗涤→反萃再生

案例:江苏某电镀园区采用LC-25型设备处理含铜废液,通过7级逆流萃取工艺,铜回收率从78%提升至99.5%,单级分离时间缩短至3秒。反萃液经电积槽生产阴极铜,纯度达99.95%,年减排重金属废水超3万吨。

四、山东联萃LC系列离心萃取机:技术引领与产业化实践

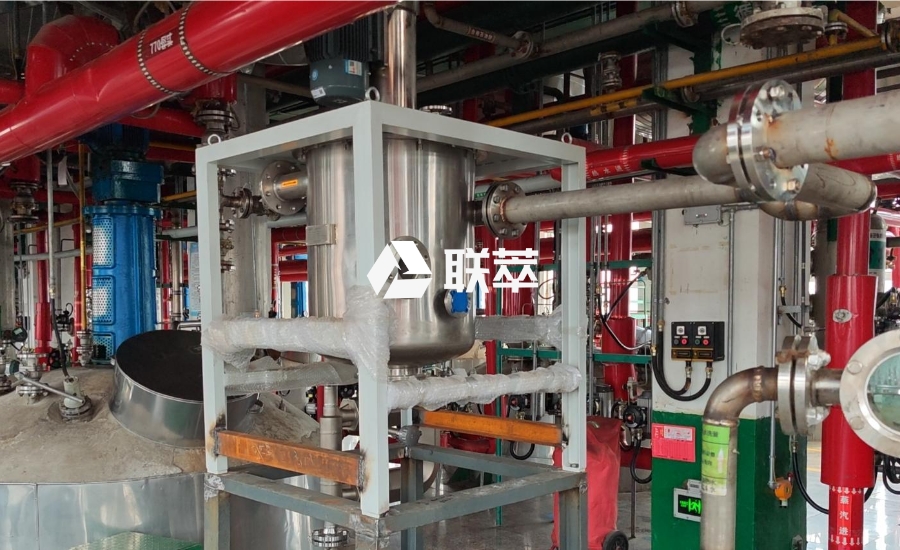

山东联萃流体技术有限公司研发的LC系列离心萃取机,专为稀有金属分离设计,其技术特点与工业应用如下:

1. 全场景适应能力

规格覆盖:从实验室型(LC-20,处理量1-10L/h)到工业型(LC-650,处理量3000-30000L/h),支持单级至多级串联配置。

极端工况耐受:哈氏合金C-276转鼓可耐受pH=0-14强腐蚀环境,钛合金叶轮腐蚀速率低于0.01mm/a,设备寿命延长3倍。

热敏成分保护:双温区控制系统将萃取区温度稳定在25-30℃,避免高温导致成分降解。

2. 智能化控制系统

在线监测:集成pH、密度、流量传感器,实时调整萃取剂配比。例如,在钴镍分离中,系统通过调节pH至弱酸性环境,使P507萃取剂对钴的分配系数提升至200以上。

故障预警:通过5G+边缘计算技术,工程师可远程调参并诊断故障。某核电站项目通过智能调控,使锶-90去除率达99.999%。

全自动切换:当某台萃取机出现异常时,系统自动关闭并启动备台,同时切换相关阀门,确保工艺生产线平稳运行。

3. 绿色节能设计

溶剂循环:分子蒸馏单元回收萃取剂,循环使用次数超过200次,溶剂损耗率低于0.8%。

能耗降低:非环隙混合结构使吨原料电耗从2800kWh降至1650kWh,废水排放量减少60%。

维护成本低:设备连续运行12个月无腐蚀泄漏,维护成本降低35%。

五、未来展望:技术融合与产业升级

随着“双碳”目标推进,锂资源提取技术正向智能化、绿色化、多元化方向发展:

AI优化参数:通过机器学习模型预测最佳转速、相比及温度,实现动态调控。

资源多元化利用:从油气田卤水、地热水中提取锂,拓宽资源渠道。

生物吸附技术:开发低能耗、高选择性的生物吸附剂,替代传统化学萃取。

山东联萃LC系列离心萃取机凭借其超重力场分离技术、全场景适应能力与智能化控制系统,已成为锂资源提取领域的标杆设备。从实验室研发到万吨级生产线,从单一设备到全产业链解决方案,LC系列正推动行业向高效、绿色、可持续方向迈进。对于追求技术领先与成本优化的企业而言,选择山东联萃LC系列离心萃取机,即是选择锂资源提取的未来。