在化工、制药、新能源等行业的液液分离过程中,传统设备常因效率低、能耗高、分离不彻底等问题制约生产效能。山东联萃流体技术有限公司推出的LC-250型离心萃取机,凭借超重力场强化分离、智能化控制及耐腐蚀设计等核心技术,成为解决行业痛点的关键装备。本文将从技术原理、性能优势、应用场景及典型案例四方面,全面解析这款设备的革新价值。

一、技术原理:超重力场下的高效分离

LC-250型离心萃取机通过转鼓高速旋转(转速1000-1450rpm)产生超重力场(离心力达1000-4000倍重力加速度),实现液液两相的“毫秒级混合-微秒级分离”。其核心分离机制可分为三个阶段:

动态混合传质:两相液体通过专利设计的“双涡旋混合腔”,在湍流剪切与层流扩散的耦合作用下,形成50-100μm的微米级液滴,相界面面积较传统设备提升10倍以上。例如,在处理含锌废水时,单级接触时间<5秒即可完成99%的锌萃取。

三级离心分离:混合液进入转鼓后,通过可调式堰板实现粗分;316L不锈钢波纹板填料消除界面夹带;内置0.2μm级陶瓷膜过滤器确保出水中有机物含量<5ppm。某制药企业测试数据显示,其分离效率达99.7%,较传统设备提高28%。

智能参数调控:设备搭载AI算法,实时监测两相密度、界面张力、温度等12项参数,自动调节转速与流量。在电子材料厂应用中,系统在进水COD浓度波动±40%工况下,仍能稳定保持出水COD<50mg/L。

二、性能优势:精准、高效、绿色的全能选手

1. 超高速分离与低能耗

LC-250型设备单台处理量达100-3000L/h,分离时间从传统设备的数小时缩短至3-5分钟。其独立混合室设计使转鼓仅负责分离,能耗降至12kW/m³,较环隙式设备降低70%。例如,某柠檬酸厂采用四级离心萃取机后,溶剂年消耗量减少320吨,废水COD值降至300mg/L以下。

2. 耐腐蚀与长寿命

转鼓采用316L不锈钢+氟塑料复合结构,可耐受pH=0-14强腐蚀环境,设备寿命延长至传统设备的3倍。在核电站放射性废水处理项目中,LC-250型设备实现锶-90去除率99.999%,连续运行7200小时无故障。

3. 模块化与灵活性

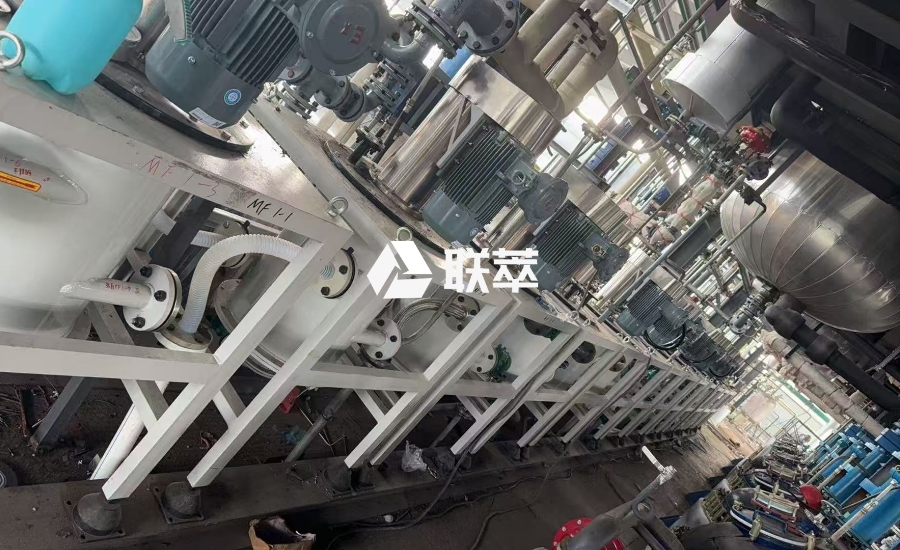

设备支持五级逆流萃取模块化设计,30分钟即可完成拆装,适配实验室研发到万吨级工业生产的全场景需求。例如,某锌冶炼厂通过并联3台LC-250型设备,将日处理量从50吨提升至150吨,投资回收期缩短至1.8年。

三、应用场景:多行业技术验证与突破

1. 金属资源回收

锌盐废水处理:在某锌盐化工企业项目中,LC-250型设备通过5级逆流萃取系统,实现锌回收率99.2%,萃余液锌浓度<0.1g/L,铁、铜共萃率<1%。

锂回收:在锂电池回收项目中,设备实现锂萃取纯度达99.9%,每处理1万吨废旧电池减少碳排放1.2万吨。

2. 制药与生物化工

抗生素提纯:与华北制药合作项目中,头孢菌素C萃取收率从88%提升至96%,溶剂损耗率从9%降至2.1%。

泛酸内酯生产:在维生素B5前体萃取中,设备支持24小时连续稳定运行,产品纯度达99.5%以上。

3. 环保与新能源

脱硫废水处理:单台设备可处理100-3000L/h废水,出水COD<50mg/L,满足GB 8978-1996排放标准。

钠资源提纯:在盐湖提钠项目中,设备通过在线密度检测与自适应调节,实现钠离子回收率99.8%,产品纯度≥99.9%。

四、典型案例:效率与效益的双重提升

案例1:某磷肥厂磷酸提纯升级

原工艺痛点:磷回收率仅82%,年损失磷资源超2000吨;吨酸电耗80kWh,环保处理成本高。

改造方案:引入LC-250型设备构建“预处理+两级萃取”闭环工艺,流程缩短60%。

成效:磷回收率提升至98.5%,吨酸电耗降至30kWh,年节约电费超500万元;产品纯度从85%提升至95%,满足新能源电池级原料标准。

案例2:某茶企茶多酚提取优化

原工艺痛点:提取率22%,溶剂残留量超标。

改造方案:采用LC-250型设备替代传统蒸馏法,通过精准控温(±0.3℃)与动态密封设计避免热分解。

成效:茶多酚提取率提升至35%,溶剂残留量<5ppm,符合欧盟出口标准;溶剂损耗从12%降至1.8%,年节约成本超300万元。

五、未来展望:智能化与绿色化的持续升级

山东联萃正研发新一代“LC-E系列”设备,集成电场辅助萃取与光催化氧化技术,目标实现:

能耗再降30%:吨水处理能耗<15kWh;

资源化率提升:废水资源化率达95%,同步回收高纯度溶剂;

智能预警系统:提前14天预测设备故障,维护成本降低50%。

LC-250型离心萃取机以其高效、精准、绿色的核心优势,正在重塑化工分离的技术范式。从实验室研发到万吨级工业生产,从金属回收、制药提纯到新能源材料制备,这款设备正以技术创新助力全球工业向低碳化、智能化转型。