锆(Zr)与铪(Hf)作为同族稀有金属,因核工业、航空航天等领域对高纯度材料的迫切需求,其分离技术成为全球战略资源开发的关键环节。硝酸体系因其强溶解性和化学稳定性,成为锆铪湿法分离的主流介质。LC系列离心萃取机凭借超重力场下的高效传质与分相能力,实现了锆铪分离效率的革命性突破。以下从工艺原理、核心步骤及设备优势三方面展开论述。

一、工艺原理:超重力场下的化学选择性分离

锆与铪的化学性质高度相似,但离子半径差异仅0.01Å,传统方法难以实现高效分离。LC系列设备通过以下机制突破技术瓶颈:

萃取剂选择性:采用磷酸三丁酯(TBP)或TOPO-N1923协同体系,利用其对锆离子(Zr⁴⁺)的强配位能力,在硝酸介质中形成稳定络合物。实验数据显示,TBP体系下锆的分配系数较铪高20倍以上,单级萃取效率达90%。

超重力场强化:设备转鼓以2000-4000rpm高速旋转,产生>3000G的离心力,使液滴直径细化至50微米以下,相界面更新频率提升12倍,传质效率较传统设备提高50%。

多级逆流设计:通过8级逆流萃取、3级逆流洗涤及3级逆流反萃取,实现锆铪分离系数最大化。例如,某年产300吨锆铪项目中,铪纯度从85%提升至99.5%,锆萃取率达92%以上。

二、核心工艺步骤:从原料到高纯产品的全流程

1. 原料预处理与酸浸

矿石破碎与酸浸:锆英石经破碎、研磨后,与硝酸溶液在80-100℃下反应,生成含锆铪离子的硝酸盐溶液。硝酸浓度、浸出温度和时间直接影响金属浸出率,典型参数为硝酸浓度6mol/L、浸出时间4小时。

料液净化:通过过滤或沉淀法去除浸出液中的硅、铁等杂质,为后续萃取提供纯净的硝酸锆/铪溶液。例如,添加0.5mol/L硫酸铵作为盐析剂,可抑制锆铪水解,提高萃取稳定性。

2. 萃取剂配制与酸化

萃取剂选择:常用TBP-煤油体系(体积比1:2),或TOPO-N1923协同体系(硫氰酸介质中)。协同体系通过配位竞争机制增强锆铪分配差异,分离系数达20.9,较传统MIBK体系效率提升40%。

酸化处理:将萃取剂与混合酸溶液(盐酸:硝酸=3:1)按体积比3:1混合,在40℃下酸化2小时,使TBP充分质子化,提升对锆的选择性。

3. 逆流萃取与分相

混合阶段:硝酸锆铪溶液与有机萃取剂在LC系列设备内高速混合,形成均匀的液-液分散体系。设备采用双涡旋混合腔,通过湍流剪切与层流扩散耦合作用,使分配系数K值从0.8提升至1.5。

分相阶段:在离心力作用下,密度差异显著的有机相(负载锆/铪)与水相(含杂质)在0.5秒内完成分层。三级抗乳化分离系统(一级粗分+二级澄清+三级微滤)确保出水中有机物含量<5ppm,铪残留量降至0.005%以下。

4. 洗涤纯化与反萃取

洗涤纯化:负载锆的有机相经三级逆流洗涤(0.1mol/L稀硝酸),去除夹带的微量铪。波纹板填料消除界面夹带,结合0.2μm陶瓷膜过滤,确保产品纯度。

反萃取:以4mol/L盐酸反萃有机相中的锆,获得核级二氧化锆(纯度≥99.9%);水相中的铪经草酸沉淀、1000℃煅烧后,制得高纯氧化铪(纯度≥99.95%)。

三、LC系列设备优势:效率、环保与经济性的三重突破

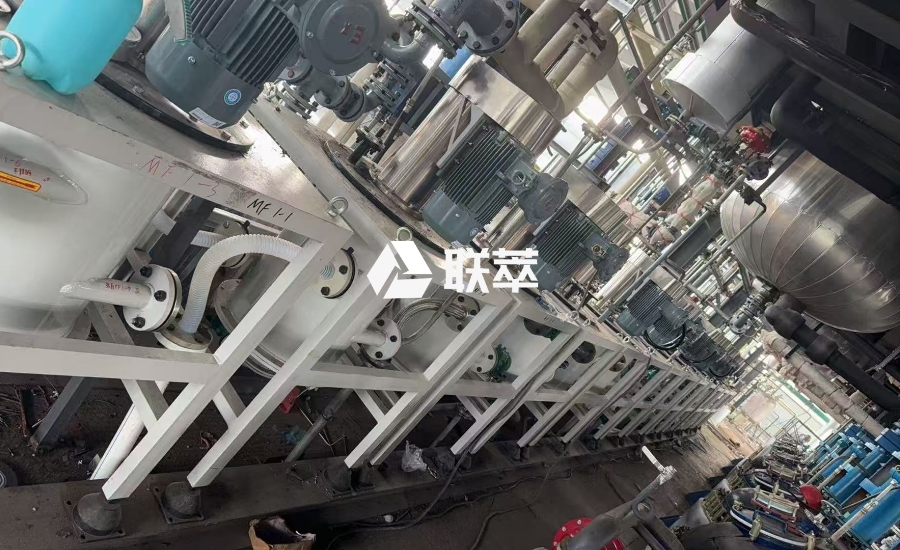

效率跃升:单机处理量达50m³/h,较传统萃取槽提升10倍。某锆铪精炼厂通过5级串联实现年处理量超10万吨,废水排放量减少60%。

能耗降低:传动功率仅为混合澄清槽的1/3,分离段能耗下降35%,每吨锆材加工成本节省3-5万元。

溶剂循环:新型溶剂再生装置可回收95%以上TBP,减少危废排放。某项目通过废液循环利用,降低生产成本30%。

智能控制:集成PLC/DCS系统,实时监测两相密度、界面张力等12项参数,自动调节转速与流量,适应废水成分波动。

四、未来展望:超纯化与智能化双轮驱动

随着第四代核反应堆与半导体产业扩张,锆铪分离技术正向超纯化(>99.999%)与智能化方向演进:

新型萃取剂开发:含氮、硫官能团的新型萃取剂可增强对铪的特异性识别能力,进一步提升分离系数。

AI工艺优化:机器学习模型预测最佳参数组合,缩短工艺调试周期70%。

工艺集成创新:探索离心萃取与膜分离、吸附技术的耦合工艺,实现资源利用率最大化。

LC系列离心萃取机通过萃取剂创新、参数精准调控与设备升级,不仅攻克了锆铪分离的世界难题,更推动了绿色冶金进程。未来,其将成为保障国家核能战略资源安全、助力高端制造业升级的核心装备。