在新能源汽车产业爆发式增长与全球资源循环战略的双重驱动下,金属镍的回收利用已从环保需求升维为产业竞争力核心。传统化学沉淀法因回收率低、危废量大等问题逐渐式微,而山东联萃流体技术有限公司研发的LC系列离心萃取机,凭借超重力场强化分离技术、全场景覆盖的型号矩阵及智能化控制系统,正在全球金属镍回收领域掀起一场效率革命。

一、技术突破:超重力场重构镍回收效率边界

LC系列离心萃取机的核心创新在于其构建的1500G超重力场环境。设备转鼓以12000rpm高速旋转,产生的离心力相当于地球重力的1000倍以上,使镍离子与萃取剂在0.01秒内完成纳米级混合,液滴直径细化至50微米以下。这种物理条件的颠覆性改变,带来三大技术突破:

传质效率跃升:相界面面积较传统设备扩大5倍,镍离子单级萃取率突破95%。江苏某机械制造企业采用LC-650型设备处理含镍废水,通过5级逆流萃取将镍浓度从200mg/L富集至45g/L,反萃后电积镍纯度达99.99%。

抗复杂体系干扰:针对锌镍合金电镀废水中EDTA等络合剂的束缚,设备通过"铁粉还原+双氧水氧化"预处理工艺,使游离镍离子浓度提升5倍。在8级逆流萃取系统中,采用D2EHPA与MIBK协同萃取体系,镍回收率达99.5%,而铁、铜共萃率低于1%。

能耗革命性降低:非环隙混合结构设计使转鼓仅负责分离,搅拌桨根据物料黏度定制,能耗较传统设备降低20%。某铜冶炼厂数据显示,单吨镍回收电耗从1.2吨标煤降至0.15吨标煤,相当于每年减少碳排放1200吨。

二、全场景覆盖:从实验室到万吨级生产的解决方案

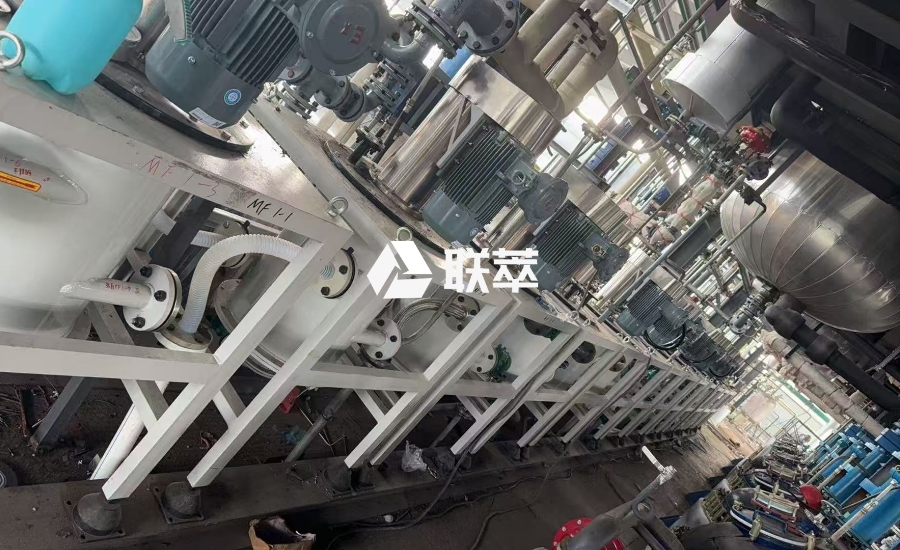

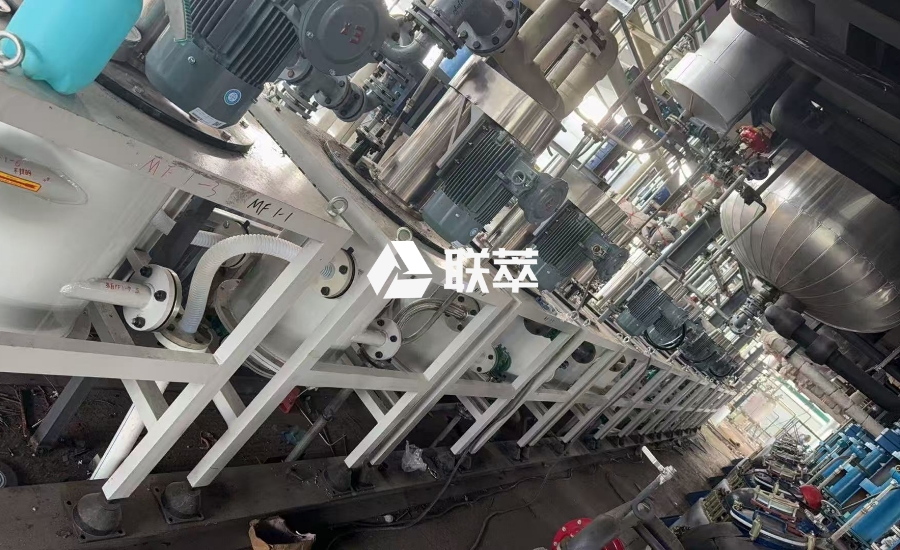

LC系列构建了覆盖研发、中试到工业生产的完整产品线,其型号矩阵呈现三大技术梯度:

实验型设备(LC-20/LC-50):通量1-10L/h,五联通道设计支持同步进行5组对比实验。某高校采用LC-50开发新型镍萃取剂时,72小时内完成从实验室到中试的工艺包设计,转速范围500-12000rpm可调,分离因数覆盖300-1000G。

中试型设备(LC-150):通量50-200L/h,模块化设计30分钟完成拆装。在福建某电镀园区中试项目中,设备成功验证8级逆流萃取工艺,单线日处理量突破50吨,镍回收率稳定在99.3%以上,溶剂循环使用次数超过200次。

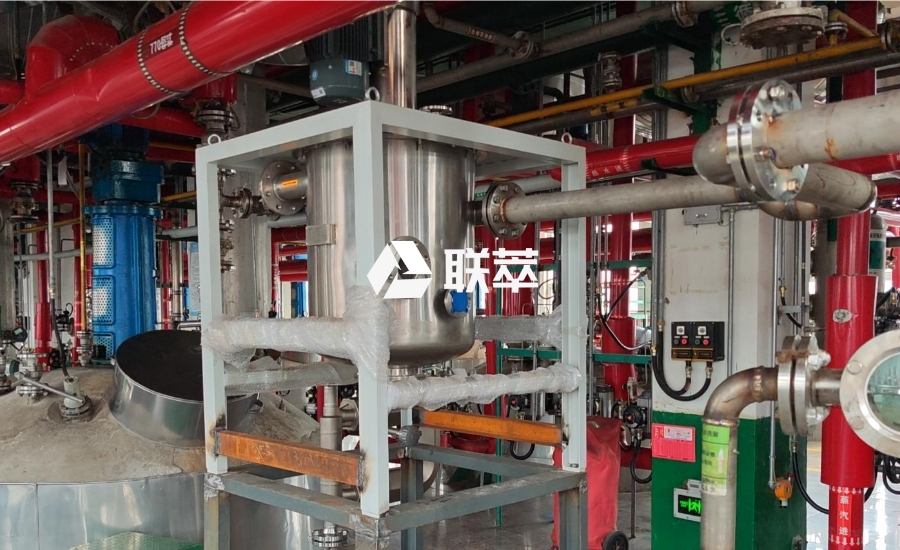

工业型设备(LC-650):单台处理量达30m³/h,双电机驱动设计使分离效率提升50%。刚果(金)某钴矿项目采用该机型处理含镍浸出液,年回收高纯度硫酸镍2000吨,产品纯度≥99.95%,直接用于锂电池正极材料生产。

三、智能化控制:数字孪生赋能绿色运维

LC系列设备搭载的数字孪生模型与IoT物联网系统,实现了三大核心功能:

预测性维护:通过振动、温度等12个传感器实时监测设备状态,提前72小时预警潜在故障。山东某退役电池拆解企业应用后,设备综合效率(OEE)提升至92%,年增加产能1.8万吨。

工艺自适应优化:基于大数据分析自动生成操作参数调整方案。某药企应用后,抗生素提纯工艺波动率降低85%,产品合格率从88%提升至99.9%。

碳足迹追踪:内置能耗计量模块精确计算每吨产品的碳排放数据。江苏某大型电池制造基地数据显示,单位镍回收能耗较传统工艺降低87%,相当于每年种植6800棵冷杉的碳汇能力。

四、产业实践:从危废处理到战略资源再生

在江苏某大型机械制造基地,LC-650型设备构建的"化学沉淀-离子交换-离心萃取"组合工艺,使废水回用率达95%,年减少危废处置量1.2万吨。回收的硫酸镍产品纯度达电池级标准,创造直接经济效益超2000万元。而在山东某退役锂电池回收项目,该技术实现镍钴锰综合回收率超99%,每处理1万吨废旧电池减少碳排放1.2万吨。

五、未来展望:超高速离心萃取的新纪元

随着"双碳"目标推进,LC系列设备正向新能源领域加速延伸。山东联萃最新研发的LC-850型超高速离心萃取机,转速突破15000rpm,分离时间缩短至秒级。在核废料处理领域,LC-250型设备实现钴-60去除率99.999%,满足GB 18871-2002排放标准。

从实验室到全球生产线,LC系列离心萃取机正以技术创新重新定义金属镍回收的产业标准。当超重力场与智能控制深度融合,危废处理不仅转化为战略资源生产,更成为企业ESG价值创造的核心引擎。这场由LC系列引领的绿色革命,正在为全球工业可持续发展注入不竭动能。