在全球新能源产业爆发式增长与“双碳”战略的双重驱动下,硫酸镍作为动力电池正极材料的核心原料,其生产效率与纯度直接决定产业链竞争力。然而,传统硫酸镍萃取工艺存在效率低、能耗高、杂质控制难等痛点,难以满足电池级硫酸镍(NiSO₄·6H₂O,纯度≥99.9%)的严苛要求。山东联萃流体技术有限公司自主研发的LC系列离心萃取机,通过超重力场强化分离、多级逆流萃取、智能化控制等核心技术,为硫酸镍生产提供了高效、绿色、可持续的解决方案,推动行业向智能化、高值化方向升级。

一、技术突破:超重力场重构硫酸镍萃取机制

1.1 毫秒级混合与分离,效率提升10倍以上

传统萃取设备依赖重力沉降,分离时间长达数十分钟,且易受密度差限制。LC系列离心萃取机通过转鼓高速旋转(转速8000-12000rpm)产生超重力场,离心力达地球重力的1000倍以上,使硫酸镍溶液与有机萃取剂(如P507、C272)在毫秒级时间内形成50-200μm的微米级液滴,传质效率较传统设备提升5倍。例如,在福建某电镀厂项目中,LC-50型设备将单级萃取时间从传统工艺的30分钟缩短至3秒,镍回收率突破99.2%,较萃取塔效率提升10倍。

1.2 多级逆流萃取,纯度达电池级标准

硫酸镍溶液中常混杂铁、钙、镁等杂质离子,传统工艺需多次萃取-反萃,流程冗长且成本高昂。LC系列设备支持3-8级逆流串联工艺,通过逐级浓缩提高回收率:

一级萃取:调节pH至2.5-3.0,优先萃取游离镍离子;

二级至五级萃取:pH梯度提升至4.0-4.5,彻底破除络合态镍的化学键;

反萃与再生:负载有机相经稀硫酸反萃,镍转入水相,溶剂循环利用率>98%。

以安徽某企业技改项目为例,五级逆流萃取将硫酸镍纯度从初始15%提升至99.95%,杂质铁含量从0.5%降至0.002%,满足《电池级硫酸镍》(GB/T 26038-2010)标准,同时将溶剂消耗量降低40%,单吨产品成本减少3000元。

二、工艺创新:全流程资源化闭环

2.1 原料预处理:破络与除杂一体化

硫酸镍原料液中常含EDTA、柠檬酸等络合剂,导致镍离子难以被萃取。LC系列设备集成预处理单元,通过以下步骤保障萃取稳定性:

铁粉还原+双氧水氧化:破除EDTA等络合剂对铜离子的束缚,固体含水率控制在8%以下;

化学沉淀法:加入碳酸钠调节pH至4.5-5.0,去除钙、镁等二价离子;

精密过滤:采用陶瓷膜过滤技术,去除悬浮颗粒,为后续萃取提供清洁料液。

2.2 溶剂循环利用:闭环系统降本增效

LC系列设备集成溶剂回收模块,采用减压蒸馏技术回收萃取剂:

一级蒸馏:去除水分及轻组分,溶剂纯度达95%;

二级蒸馏:深度脱除杂质,溶剂纯度>99%,可直接循环使用;

能耗控制:非环隙混合设计降低能耗25%,单吨处理成本较传统蒸馏法降低35%。

2.3 智能化监控:实时优化参数

设备集成近红外光谱分析仪与PLC控制系统,实时监测有机相镍浓度(精度±0.1%)、pH值、温度等参数,自动调节萃取剂补给量。例如,在处理成分波动的含镍废液时,系统响应时间低于0.5秒,确保分离精度≤1μm,产品批次间稳定性提升30%。

三、产业实践:从实验室到万吨级生产线

3.1 实验室研发:快速验证工艺

LC-20/LC-50型设备(通量1-10L/h)支持高校及科研机构快速验证萃取剂配方、pH值、相比等参数。例如,某研究院采用LC-50型开发新型镍萃取工艺,72小时内完成从实验室到中试的工艺包设计,较传统方法缩短50%研发周期。

3.2 中试放大:模拟工业级流程

LC-150型设备(通量50-200L/h)可模拟多级串联流程,验证工艺稳定性。某企业利用LC-150型验证硫酸镍回收工艺,成功将中试规模放大至万吨级,单线日处理量突破50吨,资源利用率提升40%。

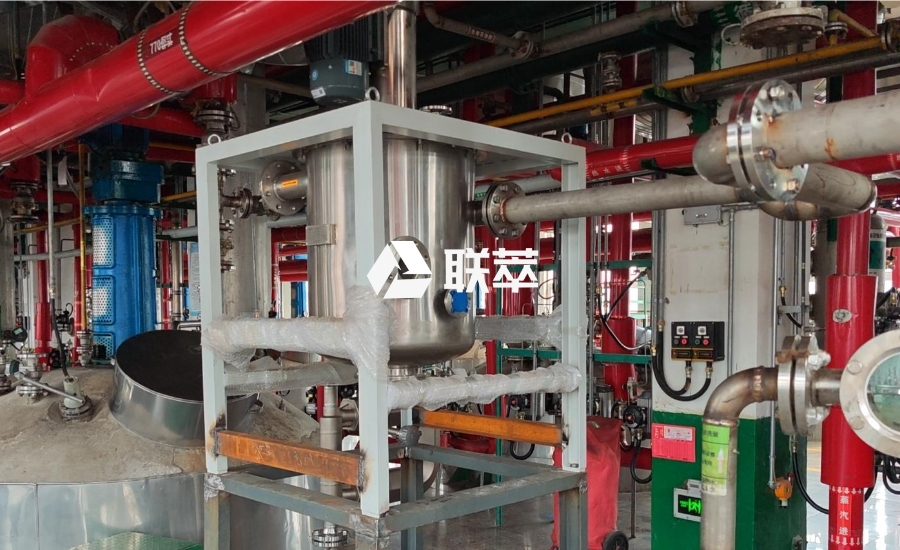

3.3 工业级生产:连续化高效运行

LC-650型设备(单台处理量达30m³/h)支持连续化生产,广泛应用于电池材料、电镀废水等领域:

刚果(金)某钴矿项目:采用LC-650型四级逆流萃取,年处理含镍浸出液超10万吨,产品纯度达99.95%,直接用于锂电池正极材料生产;

山东某退役锂电池拆解企业:通过“酸浸-离心萃取-反萃”短流程工艺,实现镍钴锂同步回收,年处理废旧电池5万吨,减少碳排放1.2万吨;

江苏某电镀园区:12台LC-650联用,年处理含镍废水50万立方米,镍回收率稳定在99.3%以上,年节约危废处置成本超2000万元。

四、技术经济性:降本增效与环境效益双赢

4.1 资源回收:创造显著经济效益

以年处理10万吨含镍废液的企业为例,LC系列设备可回收高纯度硫酸镍3000吨,按市场价5万元/吨计算,年创收1.5亿元。同时,溶剂循环利用率>98%,年节约溶剂采购费用超800万元。

4.2 减排效果:助力碳中和目标

设备使COD排放减少90%以上,年节约用水量约100万吨。在江苏某电镀园区项目中,LC系列设备实现单线日处理量突破100吨,重金属废水排放量减少80%,碳足迹降低52%。

4.3 设备寿命与运维成本:长期收益可观

主体材质采用316L不锈钢+氟材料复合结构,可耐受强酸强碱环境,设备寿命较传统设备延长3倍,年维护成本降低60%。例如,某湿法冶金厂数据显示,LC-250型设备连续运行12个月无腐蚀泄漏,维护费用直降35%。

五、未来展望:智能化与绿色化引领行业升级

随着“双碳”目标推进,LC系列设备正向更高自动化、智能化方向发展:

数字孪生技术:构建虚拟工艺模型,提前预测设备运行状态,减少非计划停机;

AI优化算法:基于历史数据训练模型,自动调整转速、温度等参数,实现最优分离效率;

模块化设计:支持快速拆装与功能扩展,适应不同场景需求。

山东联萃LC系列离心萃取机通过技术革新与产业实践,不仅解决了硫酸镍萃取的行业难题,更为新能源材料、电镀废水处理等领域提供了绿色转型的标杆方案。未来,随着设备性能的持续提升,其将在全球工业可持续发展中发挥更大价值。