引言

氢氧化铜废液是电镀、印刷电路板生产、金属加工等行业的典型工业废水,其含铜量通常在1-10 g/L之间,同时含有铁、镍、锌等杂质离子。传统处理工艺(如中和沉淀法)存在铜回收率低(<60%)、污泥处置成本高、二次污染风险大等问题。随着全球铜资源供需矛盾加剧和环保政策趋严,如何实现氢氧化铜废液中铜的高效、绿色回收成为行业痛点。LC系列离心萃取机凭借其超重力场强化分离、多级逆流萃取、智能控制等核心技术,在铜回收领域展现出显著优势,成为氢氧化铜废液资源化利用的关键设备。

一、氢氧化铜废液特性与铜回收技术瓶颈

1.1 废液成分与处理难点

氢氧化铜废液的主要成分包括:

铜离子:以Cu(OH)₂或Cu²⁺形式存在,浓度范围1-10 g/L;

共存杂质:Fe³⁺(500-2000 mg/L)、Ni²⁺(100-500 mg/L)、Zn²⁺(50-300 mg/L);

酸性介质:pH值通常在2-4之间,部分废液含过量硫酸或盐酸。

传统处理工艺的局限性:

中和沉淀法:通过加入NaOH或石灰调节pH至8-10,使Cu²⁺形成Cu(OH)₂沉淀。但该方法存在以下问题:

铜回收率仅50%-60%,污泥含铜量仅2%-5%,资源化价值低;

大量污泥(含水率>80%)需委托危废处置,成本高达2000-3000元/吨;

铁、镍等杂质共沉淀,影响污泥纯度。

火法熔炼:将含铜污泥与焦炭混合高温还原,铜回收率约75%-80%,但存在:

产生SO₂、二噁英等污染物,需配套脱硫设备;

能耗高达1.2-1.5吨标煤/吨铜,碳排放量大。

1.2 溶剂萃取技术的优势

溶剂萃取通过有机相与水相的界面传质,实现铜离子选择性分离,其核心优势包括:

高选择性:采用LIX984N、P204等螯合型萃取剂,对Cu²⁺的分配比可达100-500,远高于Fe³⁺(<10)、Zn²⁺(<5);

高效富集:单级萃取可使铜浓度从5 g/L提升至20-30 g/L,多级逆流萃取后铜回收率>99%;

环境友好:萃取剂可循环使用500次以上,有机相损失率<0.5%,无二次污染。

二、LC系列离心萃取机技术解析

2.1 设备结构与工作原理

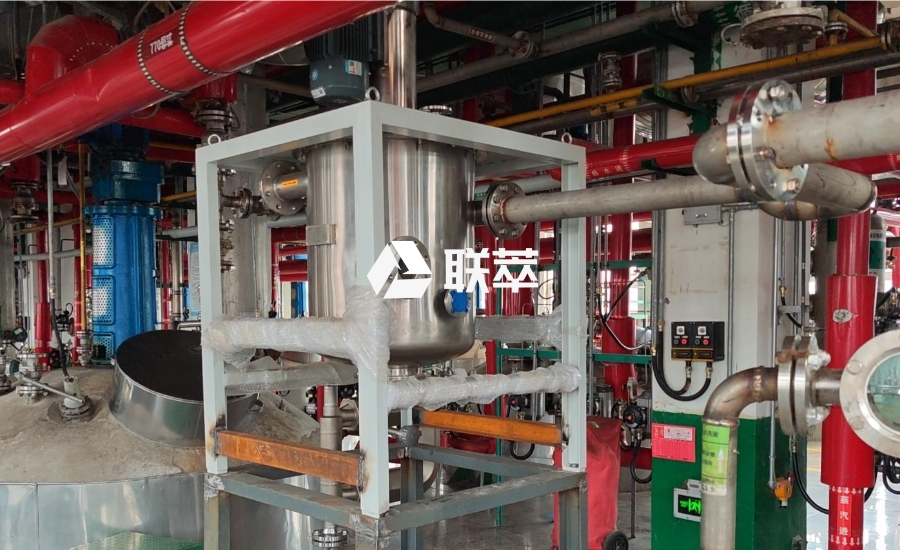

LC系列离心萃取机由山东联萃流体技术有限公司研发,其核心结构包括:

独立混合室:转鼓仅负责分离,搅拌桨根据物料黏度定制(如针对高黏度发酵液优化桨叶角度),避免传统环隙式设备因转鼓参与混合导致的乳化现象;

超重力场分离系统:转鼓高速旋转(6000-12000 rpm)产生离心力达重力1000倍以上,两相分离时间缩短至5-10秒,单级萃取率突破95%;

智能控制系统:集成PLC/DCS系统,实时监测转速、温度、分相界面等12项参数,支持远程故障诊断与自适应调节。

2.2 多级逆流萃取工艺

以某电子废弃物焚烧铜灰提铜项目为例,其采用“酸浸-萃取-洗涤-反萃-电积”五步法,具体流程如下:

酸浸:铜灰经150 g/L硫酸浸出,铜浸出率92%,浸出液含铜15 g/L,铁、锌浓度分别为8 g/L、3 g/L;

萃取:使用LC-150型离心萃取机,萃取剂为20% LIX984N+煤油体系,相比(O/A)=1:1,5级逆流萃取后铜萃取率99.2%,萃余液铜浓度<0.1 g/L;

洗涤:用5 g/L稀硫酸洗涤负载有机相,铁离子夹带量从120 mg/L降至3 mg/L,锌离子夹带量从50 mg/L降至1 mg/L;

反萃:采用180 g/L硫酸电解贫液反萃,相比(O/A)=2:1,反萃时间15秒/级,温度45℃,反萃后硫酸铜溶液含铜45 g/L,铁、锌含量<5 mg/L;

电积:槽电压2.0 V,电流密度180 A/m²,阴极铜纯度99.95%,吨铜电耗2100 kWh。

2.3 技术创新点

抗乳化设计:非环隙混合结构使乳化夹带率<0.05%,较传统混合澄清槽降低90%;

粘度自适应控制:变频调速技术可处理粘度达1000 mPa·s的矿浆,分离精度>98%;

节能降耗:单位处理量能耗12 kW·h/m³,较传统设备降低60%,废水循环率98%。

三、行业应用案例与经济效益分析

3.1 案例1:某印刷电路板生产企业

项目背景:该企业日产氢氧化铜废液50 m³,含铜3.2 g/L,传统中和沉淀法年产生含铜污泥1200吨,处置成本360万元。

LC系列设备应用方案:

设备型号:LC-650型离心萃取机(单台处理量30 m³/h);

工艺参数:萃取剂为25% P204+磺化煤油,相比(O/A)=1:2,5级逆流萃取;

运行效果:

铜回收率99.3%,年回收阴极铜146吨,直接经济效益730万元;

废水铜浓度<0.5 mg/L,达标排放;

吨铜处理成本(含药剂、能耗、折旧)较传统工艺降低45%。

3.2 案例2:某电镀工业园区集中处理项目

项目背景:园区内10家电镀企业日产氢氧化铜废液200 m³,含铜1.8-5.6 g/L,采用LC系列设备实现资源化共享。

技术方案:

设备配置:3台LC-650型并联运行,配套在线pH监测与流量调节系统;

工艺创新:引入AI算法实时预测最优操作参数,生产波动率降低70%;

环境效益:

年减排重金属污染物(铜、镍、锌)12吨,相当于减少危废填埋量8000 m³;

溶剂循环率>95%,危废排放减少60%。

四、技术经济性与行业前景

4.1 技术经济性对比

| 指标 | LC系列离心萃取机 | 传统中和沉淀法 | 火法熔炼 |

|---|---|---|---|

| 铜回收率 | 99%-99.5% | 50%-60% | 75%-80% |

| 运行成本 | 800-1200元/吨废水 | 1500-2000元/吨废水 | 2500-3000元/吨铜 |

| 资源化产品附加值 | 阴极铜(4.5万元/吨) | 含铜污泥(0.2万元/吨) | 粗铜(3.8万元/吨) |

| 投资回收期 | 2-3年 | 5-8年 | 6-10年 |

4.2 行业应用前景

政策驱动:

《“十四五”循环经济发展规划》明确要求到2025年,重金属污染防控率提升至85%,资源化利用率达60%;

氢氧化铜废液处理纳入环保税征收范围,企业资源化动力增强。

市场需求:

全球铜消费量以年均3%速度增长,2025年预计达1500万吨;

氢氧化铜废液年排放量超5亿吨,其中铜资源潜在价值超200亿元。

技术拓展方向:

开发耐低温萃取剂(适应北方冬季环境);

集成AI优化控制系统,实现工艺参数动态调整;

探索与膜分离、生物技术耦合工艺,进一步提升回收率。

结论

LC系列离心萃取机通过超重力场强化分离、多级逆流萃取、智能控制等核心技术,突破了氢氧化铜废液铜回收的技术瓶颈。其高效选择性萃取、低能耗运行及资源化产品高附加值特性,为电镀、印刷电路板、金属加工等行业提供了绿色解决方案。随着政策支持与市场需求增长,该技术有望在全球范围内推广,助力矿业行业绿色转型与循环经济发展。