在化工、制药、湿法冶金及环保等行业中,液液萃取是分离提纯的核心工艺,其效率直接决定产品质量与生产成本。传统萃取槽与萃取塔虽仍占据一定市场份额,但离心萃取机凭借其高效、节能、智能化的特性,正逐步成为高附加值分离场景的首选设备。本文从工作原理、分离效率、操作连续性、维护成本及适用场景五个维度,系统对比三类设备的性能差异,为企业设备选型提供理论依据。

一、工作原理:离心力与重力的技术博弈

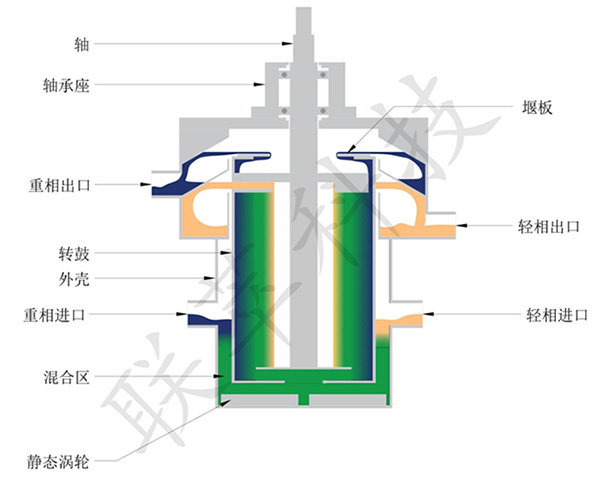

离心萃取机通过转鼓高速旋转(800-3000rpm)产生超重力场(>1000g),在微秒级时间内将两相液体剪切为直径1-50μm的微液滴,实现分子级传质。混合液进入转鼓后,密度差驱动两相在10-30秒内完成分离,单级分离因子可达1.8-2.2,较传统设备提升40%以上。例如,在钴镍分离工艺中,其传质系数较传统设备提升2个数量级,钴离子迁移时间从分钟级缩短至10秒内。

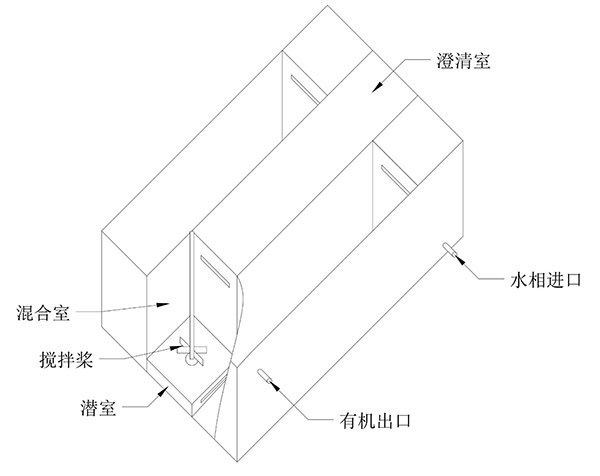

萃取槽依赖机械搅拌实现混合,液滴直径通常为0.5-5mm,传质过程受搅拌强度与停留时间双重控制。以稀土萃取为例,需通过8-12级串联才能实现95%以上的分离效率,单级传质时间长达30-60分钟。混合液进入澄清室后,依靠重力实现自然分离,对密度差要求较高(一般需>50kg/m³),否则需延长静置时间或添加破乳剂。

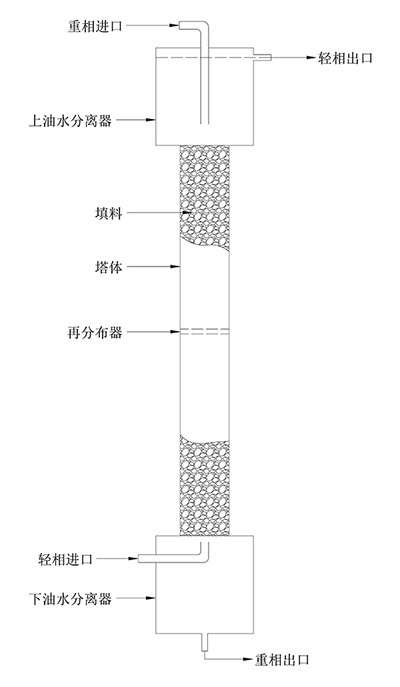

萃取塔采用填料或筛板强化传质,液滴直径介于0.1-2mm之间。在石油脱硫工艺中,脉冲筛板塔通过液流脉动使液滴不断破碎与聚并,传质界面更新频率达5-10次/秒,但级效率仍低于离心萃取机。其核心优势在于逆流接触设计,可实现连续操作,但存在返混与液泛风险,需严格控制操作线速度(通常0.01-0.05m/s)。

二、分离效率:超重力场驱动的技术跨越

离心萃取机的分离效率源于超重力场与微液滴的协同效应。在湿法冶金领域,其单级萃取率可达80%-95%,较萃取槽(60%-70%)提升显著。例如,在含钴矿浆处理中,离心萃取机可将废水钴含量降低98%,而萃取槽需多级串联且处理时间延长数倍。对于易乳化体系(如含酚废水),离心场可快速破坏乳化膜,使油水分离时间从萃取槽的2-4小时缩短至10-30秒。

萃取塔的效率提升依赖于填料优化与操作参数控制。在核燃料后处理中,转盘塔通过调整转盘转速与液流分布,可将铀钚分离系数从1.3提升至1.9,但需配套复杂的自动化控制系统以维持稳定运行。

三、操作连续性:自动化与人工干预的权衡

离心萃取机实现全流程自动化控制,通过PLC系统实时监测转鼓转速、两相流量及界面位置等参数。在医药中间体提纯中,其溶剂比控制精度可达±0.5%,产品纯度波动小于0.1%,适合24小时连续生产。模块化设计支持快速停机维护,单次检修时间不超过2小时,且可通过在线清洗(CIP)系统减少溶剂残留。

萃取槽采用间歇操作模式,需人工控制进料、搅拌、静置及排液等工序。以农药中间体提取为例,单批次处理周期长达6-8小时,其中人工排液时间占比超过30%,且存在溶剂挥发导致的VOCs排放问题。尽管部分设备通过多级串联实现半连续操作,但整体效率仍受限于人工干预频率。

萃取塔虽支持连续操作,但对流量波动极为敏感。在处理规模100t/h的石油脱硫塔中,流量波动超过5%即可能引发液泛,导致分离效率骤降。此外,其维护复杂度与高度成正比,检修人员需进入塔内更换腐蚀的筛板,单次维护耗时3-5天,直接经济损失超过50万元。

四、维护成本:结构复杂度与运行稳定性的博弈

离心萃取机的核心部件(如转鼓、轴承)在高盐体系中易腐蚀磨损,维护成本较高。但其模块化设计支持单级更换,且维护周期长达6-12个月,长期运行成本较萃取槽降低30%-40%。例如,在危废处理领域,其年维护成本占比不足5%,而萃取槽因搅拌桨叶卡滞、澄清室沉淀堵塞等问题,年维护成本占比达8%-10%。

萃取槽的结构简单性带来维护难题。某湿法冶金企业统计显示,其年因设备故障导致的停机时间累计达120-150小时,主要问题包括搅拌桨叶磨损、澄清室底部沉淀清理困难等。尽管其初期投资仅为离心萃取机的1/3-1/5,但长期运行成本优势在超大规模生产中才得以显现。

萃取塔的维护成本与填料类型密切相关。规整波纹板填料虽传质效率高,但易被固体颗粒堵塞,需定期反冲洗或更换。在锌冶炼工艺中,填料更换周期通常为2-3年,单次更换成本占设备总投资的10%-15%。

五、适用场景:技术特性与工艺需求的精准匹配

离心萃取机适用于高附加值、易乳化或化学不稳定的体系,如医药中间体提纯(抗生素纯度达ppb级)、危废处理(丙烯酸回收率98.5%)、湿法冶金(钴镍回收>99%)等。其密闭设计可减少95%以上的溶剂挥发,满足医药、电子等行业的严苛环保标准。

萃取槽凭借低成本与灵活性,在小批量多品种场景中占据优势,如实验室研发、农药中间体提取或低附加值物系处理。其开放式结构便于观察与清理,适合处理含固体颗粒的粗分离工段。

萃取塔则适用于大宗连续生产且物系稳定的场景,如石油脱硫、石化行业稳态流程。其逆流接触设计可降低溶剂消耗,但需配套高位槽和泵送系统,综合成本优势在超大规模生产中显现。

结语:技术迭代引领行业变革

随着超重力技术、智能控制算法及新型耐腐蚀材料的突破,离心萃取机正从高附加值领域向更多行业渗透。例如,在新能源电池金属回收中,其高效分离特性可显著提升锂、钴、镍的回收率,降低对进口资源的依赖。未来,离心萃取机有望通过模块化设计与数字化集成,进一步降低初期投资成本,推动化工分离工程向高效、绿色、智能化方向演进。企业选型时,需综合考量处理规模、产品纯度要求、成本预算及工艺连续性,以实现效益最大化。