1. 引言

随着全球新能源汽车产业爆发式增长,硫酸镍需求量年均增速达25%。传统萃取工艺依赖重力沉降,存在三大技术缺陷:

分离效率低:单级分离时间长达2-4小时,需多级串联导致流程冗长;

乳化问题突出:乳化层厚度占液层高度的20%-30%,导致目标产物损失;

能耗与成本高:溶剂夹带率超5%,年消耗量可达万吨级,且设备占地面积大。

LC系列离心萃取机通过转鼓高速旋转(5000-8000rpm)产生超重力场(分离因数达2000g),实现液液两相在微秒级时间内完成接触与分离。本文以某企业年处理10万吨含铜120g/L刻蚀液的硫酸镍回收项目为例,系统解析其工艺流程与技术优势。

2. 硫酸镍萃取工艺流程设计

2.1 原料预处理

废催化剂或刻蚀液需经高温焙烧(600-800℃)与酸浸(H₂SO₄浓度150-200g/L)处理,将镍转化为可溶性Ni²⁺。某铜冶炼厂采用LC-650型设备处理低品位铜矿浸出液时,通过控制浸出温度85℃、时间4小时,使镍浸出率达98.3%。

2.2 调pH与除杂

浸出液需调节pH至4.5-5.0以去除铁等杂质。加入双氧水(30% H₂O₂)氧化后,加工业纯碱(Na₂CO₃)中和至pH=10,过滤除铁。山东联萃在某稀土冶炼项目中,通过集成PLC控制系统将pH波动范围控制在±0.1以内,使次品率下降15%。

2.3 萃取工艺核心

采用LC系列离心萃取机实现目标金属的高效分离,关键技术参数如下:

萃取剂选择:P204(二-(2-乙基己基)磷酸)与MIBK(甲基异丁基酮)复合体系,相比(O/A)控制为1:1-1.5:1;

多级逆流串联:5级逆流工艺将镍萃取率从单级85%提升至99.5%,钴的共萃率控制在0.5%以下;

动态混合分层:通过阿基米德螺旋通道设计,物料在8-12级逆流混合中实现浓度梯度驱动的定向传质,单级停留时间≤3秒;

抗乳化设计:独立混合室结构使转鼓仅负责分离,搅拌桨根据物料黏度定制(如针对高黏度发酵液优化桨叶角度),乳化夹带率<0.1%。

某企业采用LC-350型设备时,通过五级逆流串联工艺使锂回收率从传统工艺的75%提升至99%,处理时间缩短至分钟级。

2.4 溶剂回收与纯化

萃取剂相通过蒸馏-精馏联合工艺实现溶剂回收,回收率>99%。山东联萃在某印染企业苯胺废水处理项目中,采用闭环系统使危废排放减少60%,年节约溶剂成本超300万元。

3. LC系列设备技术优势

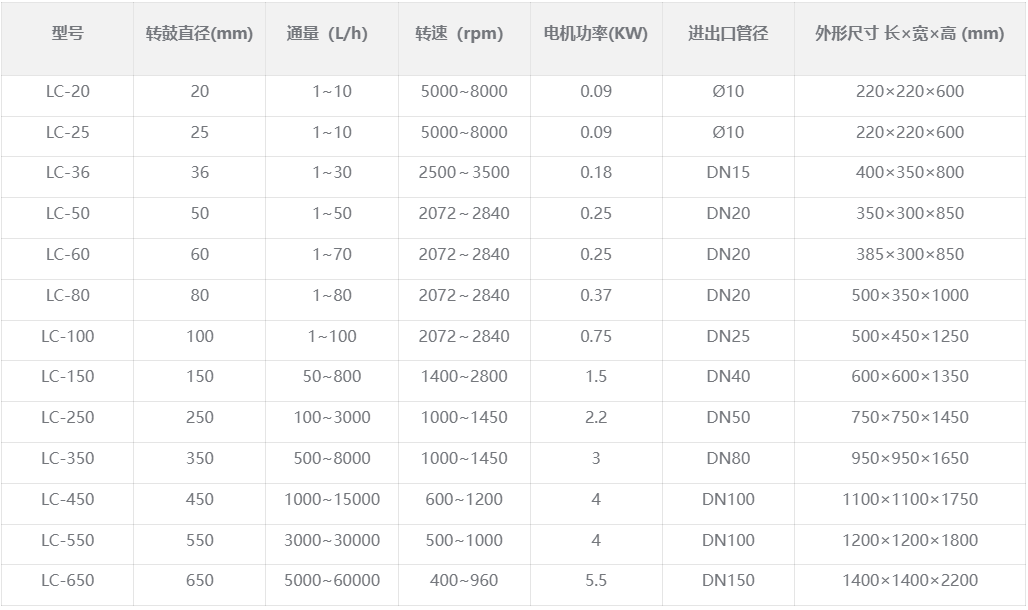

3.1 全场景覆盖的型号体系

3.2 智能化控制系统

3.2 智能化控制系统

集成PLC/DCS系统实时监测转速、界面位置、流量等12项参数,支持远程故障诊断。在某抗生素生产企业中,系统通过AI算法实时优化相比与流速,使铀钍提取率提升至98.5%,投资回收期缩短至10个月。

3.3 密闭化与环保性能

全密闭结构杜绝机械密封泄漏,VOCs排放浓度低于8mg/m³,满足《制药工业大气污染物排放标准》。在DMF溶剂提取场景中,LC-800型设备事故率较反应釜降低90%,溶剂挥发损失减少85%。

4. 小中试免费试验与样机试用服务

为降低企业技术风险,山东联萃推出7-30天免费试用周期,服务内容涵盖:

工艺设计支持:根据物料特性定制搅拌桨叶角度、转鼓直径等参数;

设备调试优化:48小时内完成现场调试并优化工艺参数;

操作培训指导:提供从进料控制到溶剂回收的全流程操作规范;

数据验证报告:出具包含萃取率、纯度、能耗等关键指标的对比分析报告。

某企业利用LC-50型设备在72小时内完成新型铜萃取剂工艺包设计,较传统方法缩短研发周期80%。目前,该服务已覆盖精细化工、湿法冶金、环保等20余个行业,技术成熟度获行业广泛认可。

5. 结论

LC系列离心萃取机通过超重力场强化分离、多级逆流串联与智能化控制技术,实现了硫酸镍萃取工艺的效率跃升与成本优化。其免费中试试验服务为企业提供了零风险的技术验证路径,助力新能源金属回收行业向绿色、高效、智能化方向转型。随着LC-800型超高速离心萃取机(转速≥10000rpm)的研发成功,未来硫酸镍萃取工艺将进一步突破能效瓶颈,为全球碳中和目标贡献关键技术支撑。