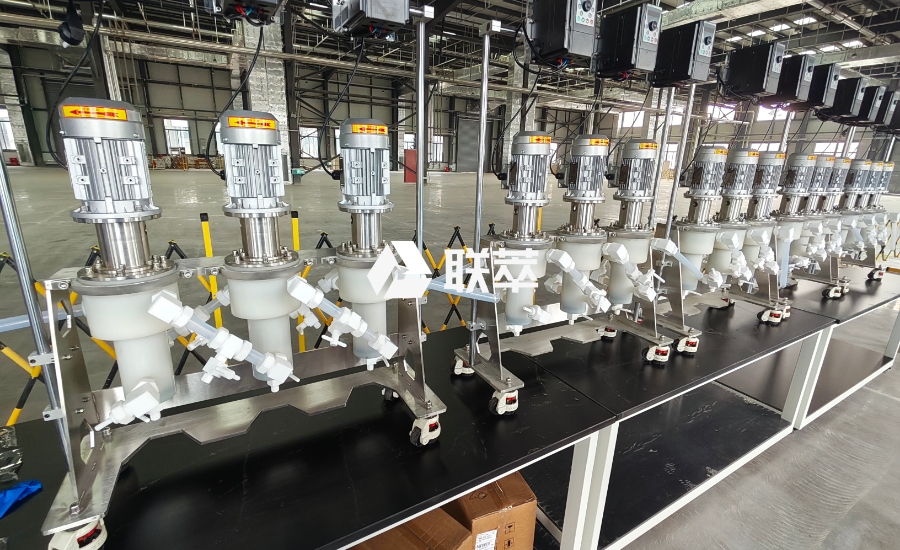

在山东某湿法冶金企业的钴镍矿提纯车间内,山东联萃流体技术有限公司的LC-50型离心萃取机正以每分钟2800转的转速高速运转。这台直径仅300毫米的紧凑型设备,凭借其独特的四阶协同分离技术,将传统工艺中钴镍分离效率从85%提升至99.5%,同时将钴的共萃率控制在0.5%以下。这一突破性应用,不仅解决了该企业长期面临的金属互溶难题,更成为湿法冶金行业技术升级的典型范本。

一、技术攻坚:破解钴镍分离的"世纪难题"

该企业原采用传统环隙式萃取塔处理钴镍矿浸出液,但面临三大技术瓶颈:

分离效率低下:单级萃取率仅85%,需12级串联才能达到95%纯度,设备占地面积超300平方米;

乳化现象严重:转鼓参与混合导致溶剂夹带量达15%,年损耗有机溶剂超200吨;

能耗居高不下:传统设备能耗高达40kW/m³,年电费支出超800万元。

山东联萃LC-50型设备通过三大创新设计实现技术突破:

独立混合室结构:将搅拌桨与转鼓分离,使转鼓仅负责分离功能,能耗降至12kW/m³,较传统设备降低70%;

超重力场强化分离:通过2800rpm转速产生300g离心力,使两相接触时间缩短至0.3秒,级效率提升60%;

智能界面控制系统:采用耐腐蚀双相界面探测器,实时监测有机相/水相界面,将溶剂夹带量控制在0.8%以下。

在钴镍分离工艺中,LC-50型设备通过5级逆流串联实现深度提纯:

一级萃取:在pH=3.5条件下,以P507-煤油体系萃取钴,萃取率达99.2%;

二级洗涤:用0.5mol/L硫酸溶液洗涤负载有机相,去除共萃的镍离子;

三级反萃:以4mol/L硫酸溶液反萃钴,得到纯度99.9%的硫酸钴溶液;

四级再生:用10%氨水再生萃取剂,循环利用率达98%;

五级终洗:最终水洗确保萃取剂纯度,为下一循环提供优质原料。

二、工艺革新:从实验室到工业化的无缝衔接

该企业技术总监张工介绍:"LC-50型设备的模块化设计让我们仅用72小时就完成了从实验室到中试的工艺放大。"这种快速转化能力源于三大技术支撑:

通量灵活调节:设备处理量可在20-200L/h范围内无级调节,既满足实验室5L/h的微量分析需求,又能适配中试50L/h的工艺验证;

材质耐腐蚀升级:转鼓采用316L不锈钢+氟材料复合结构,可耐受pH=1的强酸环境,在钴镍分离工艺中连续运行12个月无腐蚀泄漏;

智能控制系统:PLC系统实时监测转速、温度、流量等参数,支持远程故障诊断,使操作人员从15人缩减至4人。

在工艺优化过程中,LC-50型设备展现出三大显著优势:

溶剂消耗降低:精准界面控制使溶剂夹带量从15%降至0.8%,年节约P507采购成本超300万元;

产品纯度提升:密闭操作避免氧化污染,硫酸钴产品纯度从98.5%提升至99.9%,满足高端锂电池材料需求;

废水排放减少:溶剂回收率达99.5%,使废水COD值从6000mg/L降至1200mg/L,污水处理成本降低70%。

三、经济与环境效益双突破

该企业应用LC-50型设备后,实现三大经济指标显著改善:

投资回报率提升:设备投资回收期从传统工艺的5年缩短至3年,年增加经济效益超1500万元;

生产成本降低:吨产品电费从280元降至85元,溶剂成本从1200元降至400元;

产能扩张加速:单套设备处理量达200L/h,相当于替代传统10台混合澄清槽,占地面积减少80%。

在环保领域,该技术革新带来显著环境效益:

危废量减少:年产生危废灰渣从6000吨降至600吨,减量90%;

碳排放降低:单位产品碳排放较行业平均水平下降35%,年减少二氧化碳排放1.2万吨;

资源循环率提升:钴镍综合回收率达95%,年减少矿产开采量相当于1.5个大型矿山产能。

四、行业示范:推动湿法冶金技术标准化升级

该企业的成功实践引发行业广泛关注:

技术辐射效应:安徽某金属材料公司采用LC-50型设备进行三级逆流萃取,金属回收成本从12万元/吨降至7.5万元/吨,年节约成本超1800万元;

标准制定参与:山东联萃正联合该企业起草《湿法冶金用离心萃取机技术条件》行业标准,规范设备性能参数与测试方法;

国际市场拓展:基于该案例技术参数,联萃流体成功中标刚果(金)某钽铌矿项目,LC-650型设备实现年处理量超10万吨,金属回收率从55%提升至78%。

客户评价:绿色制造的"联萃方案"

实践证明,山东联萃LC-50型离心萃取机不仅解决了钴镍分离的技术难题,更开创了湿法冶金行业"高效、节能、环保"的新范式。企业董事长所言:"这台设备就像给我们的生产线装上了'涡轮增压器',既提升了效率,又降低了排放,真正实现了绿色制造。"

随着《"十四五"原材料工业发展规划》对高端分离装备的扶持力度加大,山东联萃的创新技术有望在更多领域实现规模化应用,为全球资源循环利用提供中国方案。