在湿法冶金行业,金属离子的高效分离与提纯是整个工艺流程中的关键环节。然而,传统设备普遍存在传质效率低下、处理规模受限、耐腐蚀性能不佳等短板,难以契合现代工业对环保与经济效益的双重追求。山东联萃流体技术有限公司推出的中试萃取槽,凭借其出众的性能,在湿法冶金中试阶段发挥了不可替代的关键作用,以下是具体的应用实例。

案例背景

河南一家湿法冶金企业,专注于从成分复杂的矿石中提取铜、镍、钴等金属。但在利用传统萃取设备处理这类复杂物料时,面临着萃取效率低下、金属回收效果不理想等难题。为攻克这些难题,该企业决定引入山东联萃流体技术有限公司的中试萃取槽,对现有工艺进行优化升级。

设备优势

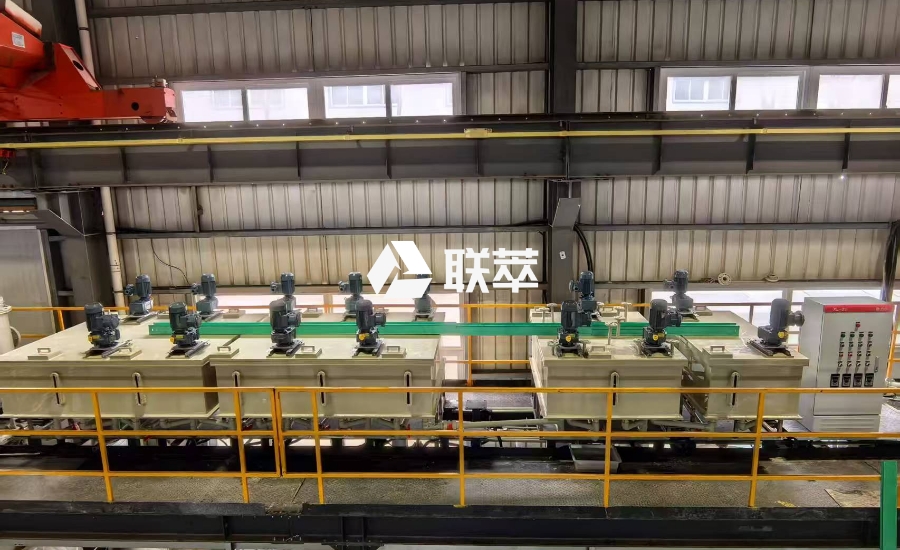

山东联萃的中试萃取槽在结构设计、材质选用以及性能展现方面均具备显著优势。它采用上悬结构,无底部轴承设计,有效规避了漏液风险,保障了设备运行的稳定性。在材质方面,萃取槽提供了不锈钢金属材料和非金属复合材料两种选择,具备良好的耐腐蚀性与耐高温性,能够适应不同的介质和工艺条件。此外,通过对混合室与澄清室的结构布局进行优化,减少了设备内部的死角和涡流,提升了混合与澄清效果,进而提高了萃取效率。

应用过程

原料引入

将含有铜、镍、钴等金属离子的浸出液作为原料液,经进料口输送至中试萃取槽的混合室。同时,将有机萃取剂通过另一个进料口引入混合室。

搅拌混合

在混合室中,搅拌器高速运转,促使浸出液与萃取剂充分接触并混合。在搅拌的作用下,浸出液中的金属离子与萃取剂发生化学反应,生成配合物,并逐渐转移至萃取剂中。

溢流进入澄清室

混合后的液体通过溢流挡板流入澄清室。在澄清室中,浸出液与萃取剂在重力作用下逐渐分离。密度较大的浸出液下沉至底部,密度较小的萃取剂上浮至表面,形成清晰的相界面。

分别排出

分离后的萃取剂(负载金属离子)和浸出液分别通过不同的出口排出萃取槽。负载金属离子的萃取剂可进一步通过反萃取等方式回收金属离子,而浸出液则可进行后续处理或达标排放。

应用效果

萃取效率提升

借助山东联萃的中试萃取槽,该企业的萃取效率得到了显著提高。与传统设备相比,萃取时间大幅缩短,金属离子的转移更为充分,从而提升了金属的回收率。

金属回收率提高

在中试过程中,该企业成功提高了铜、镍、钴等金属的回收率。这不仅为企业带来了更可观的经济效益,还减少了对环境的污染。

工艺稳定性增强

中试萃取槽的稳定运行确保了整个湿法冶金工艺的稳定性。在处理复杂物料时,设备能够适应料液的波动,保持较高的萃取效率和金属回收率,为工业化生产提供了可靠的参考依据。

客户评价

山东联萃流体技术有限公司的中试萃取槽在湿法冶金中试阶段表现卓越。其结构稳固、材质优良、萃取效率高,能够帮助企业有效解决传统萃取设备存在的问题,提高金属回收率,增强工艺稳定性。从该案例可以看出,山东联萃的中试萃取槽在湿法冶金领域具有广阔的应用空间,为企业的工艺优化和产业升级提供了坚实的支持。